Doba, kdy roboty na výrobní lince pracují v izolaci od operátora, bude brzy minulostí. Do popředí se v továrnách postupně tlačí koboty, které vnímají přítomnost člověka a dokážou s ním efektivně spolupracovat. Jak to ovšem chodí u čehokoli nového, cesta k doladění nedostatků je stále ještě dlouhá. „Kobot je investičně velmi nákladný a má své technické limity, “ říká Václav Juříček, vedoucí vývoje společnosti Brano Group, která chce koboty začít používat ještě letos.

Výzkum a vývoj patří mezi ukazatele, podle kterých si automobilky vybírají své dodavatele. Které inovace byly pro Brano přelomové?

Jako přelomový krok vnímám vstup jemného ovládání pátých dveří od Brana na trh. Má integrovanou zpětnou kameru a otevřete si pomocí něj zavazadlový prostor. Je to produkt, který na trhu existuje už téměř deset let, ale stále je hodně platný, protože třeba Volkswagen se díky němu stal na Branu závislým. Svého času jsme byli jediným výrobcem tohoto produktu na světě. Dnes těchto komponent celosvětově vyrábíme více než tři miliony a troufnu si říct, že jsme se jejich zásluhou posunuli do přední skupiny Tier 1 dodavatelů v automotive.

Přelomové know-how jsme získali i v sedačkových systémech, konkrétně zámkových, ty umožňují sklápění druhé řady sedadel, což přispívá ke zvětšení zavazadlového prostoru. Nyní se Brano posouvá spíše k mechatronickým systémům, integrujeme elektromotory a různé elektronické komponenty včetně softwarových řízení, zákazníci žádají produkty sofistikované úrovně a s vyšší přidanou hodnotou.

V Hradci nad Moravicí jste vyvinuli aktivní závěs pro automobilku Audi. Jak tato technologie funguje?

Aktivní závěs je řešení, které snižuje rizika a důsledky zranění při střetu chodce s automobilem. Konkrétně se jedná o závěsy kapoty, což jsou poměrně mechanicky a kinematicky složité systémy. V momentě střetu s chodcem dojde k aktivaci pyropatrony, která změní uspořádání komponent závěsu. Ten vzápětí nadzvedne celou kapotu o 60 milimetrů, čímž zvětší deformační zónu mezi kapotou a pevnými částmi pod ní, jako je motor apod. Takový je základní princip.

To zní zajímavě. Využívají tento systém i jiné automobilky než Audi?

Na trhu je podobných řešení několik, to naše lze vidět i u jiných vozů. Ostatní automobilky touto technologií také disponují, ale technický problém řeší trochu jinak než náš aktivní závěs.

Jak těžké je prorazit s inovacemi v automobilovém průmyslu, který je nabitý konkurencí?

Je to poměrně velký boj. Pořád jsme česká firma, která v porovnání například s německou konkurencí není tak velká, podstatnou roli dnes hrají italské nebo i čínské společnosti. Takže proti nám stojí a také vyrůstá obrovská konkurence, ale máme určité přednosti a věříme, že si díky nim dokážeme vytvořit a udržet prostor pro naše produkty. Chce to velké úsilí a nekonečné inovace, což souvisí s tím, že se dnes automobilky snaží co nejvíc ušetřit.

Ano, i dodavatelé do automobilového průmyslu jsou tlačeni do úspor. Jak se tento trend projevuje u vás?

Nedá se všechno měřit pouze náklady, i když hrají významnou roli. Musíme na prvním místě vytvářet přidanou hodnotu pro zákazníka, doplnit případně požadovanou funkcionalitu navíc. Naším úkolem je se na zakázky dívat s nadhledem a snažit se pochopit, jak klient bude daný produkt používat. Pokud se bavíme o nákladech, důležitá je investice do procesů, montáží, automatizace a tak dále.

Jak jste za poslední roky v automatizaci pokročili?

Samozřejmě automatizaci věnujeme pozornost. Ti, kdo do ní neinvestovali, tempo nezvládli. Brano drží krok a disponuje linkami, které jsou plně automatizované, ať už jde o paletkové řešení na automatických dopravnících, nebo jiné druhy linek, jako například karusely. Obsluha pouze nasype materiál do vibračních zásobníků a z robotické linky vypadává hotový a zkontrolovaný díl, operátor pak už jen řeší vizuální kontrolu a balení. Míra automatizace zároveň zvyšuje kvalitu produktů, jelikož garantuje opakovatelnost, u ruční výroby do produktu vždy vnáší svůj vliv daný člověk.

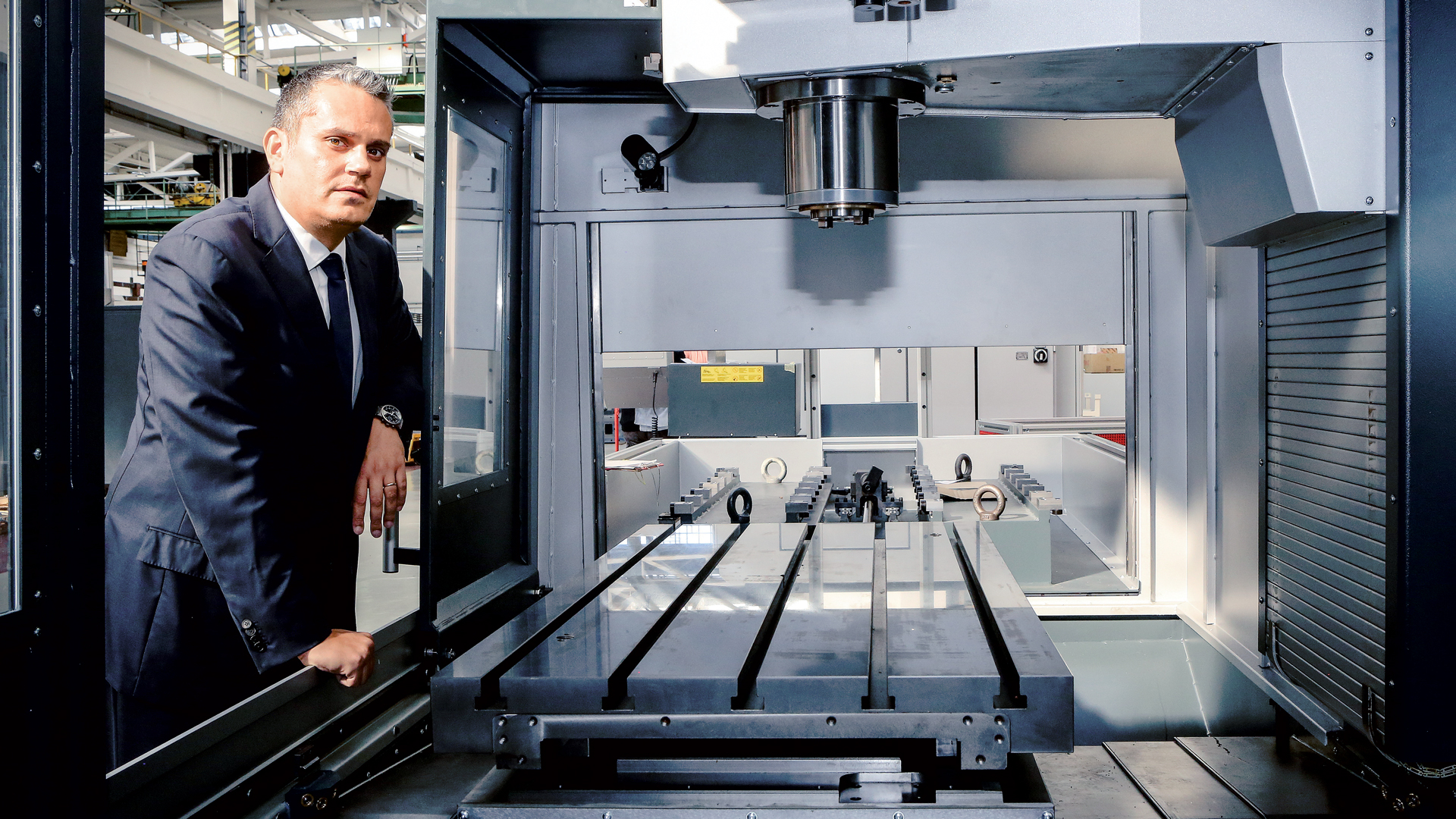

Jak je to s investicemi Brana do nových technologií ve výrobním procesu?

Za poslední roky jsme investovali spoustu peněz do automatizace montáží a souvisejících technologií, divize dveřních systémů je plná nových linek s robotickými a automatickými stanovišti, to byly investice v řádech stamilionů korun. Hodně peněz jsme dali i do sofistikovaných vstřikovacích strojů ve výrobě plastových dílů. Ty nám umožňují vyrábět komplexní plastové komponenty. Dále jsme v Zubří postavili kompletně novou halu, kam můžeme umístit spoustu dalších strojů na výrobu plastových součástek a jejich montáž. Trend je takový, že prim hraje hmotnost vozu, takže se hledají řešení, která umožňují nahradit kov. Proto se snažíme investovat do plastů, protože kovových dílů na trhu ubývá.

U linek, na kterých pracují operátoři je vidět aktuální stav výroby

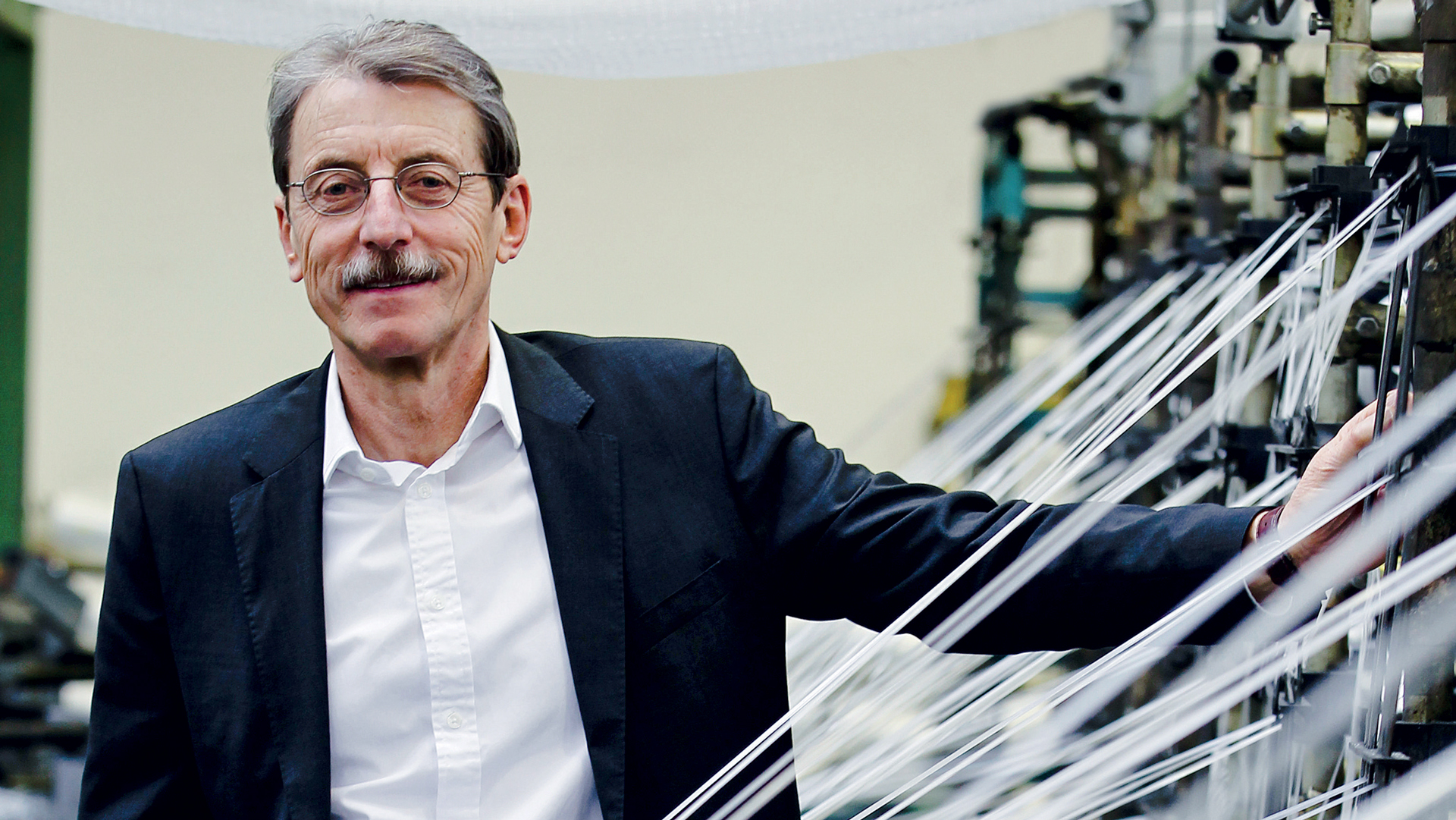

Společně s Moravskoslezským automobilovým klastrem a Vysokou školou báňskou – Technickou univerzitou v Ostravě vyvíjíte koboty. O co přesně se jedná?

Je důležité říct, že máme dva týmy, které se věnují pouze automatizaci a výrobě montážních linek. Teď hledáme v rámci automatizace další technologický posun a tím je právě kobotika. Proto došlo k domluvě se školou v Ostravě, spolupráci podporuje i Moravskoslezský automobilový klastr. Jedná se o práci na kobotickém stanovišti, které umíme aplikovat na konkrétní montáž, kde standardně funguje operátor. My takovou stanici doplníme kobotem, který operátora flexibilně nahradí dle potřeby. Výhodou kobota je, že pozná přítomnost člověka ve svém okolí, tím pádem nemůže dojít ke zranění lidí v jeho blízkosti a podobně.

Chápu správně, že plánujete zařadit koboty i do výroby v Branu?

Ano, je to tak. Pilotní projekt s koboty, o kterém jsem mluvil, děláme na míru konkrétnímu stanovišti a očekáváme, že pokud vše půjde dobře, spustíme ho v srpnu. Kobot bude k vidění přímo na naší lince, aplikaci ale musíme ověřit jejím dlouhodobým používáním, teprve uvidíme, jestli se kobot osvědčí. Pokud ano, budeme v práci s těmito technologiemi pokračovat. Kobot je investičně velmi nákladný a má své technické limity. Troufám si říct, že kobotické technologie jsou stále v plenkách, ve většině případů se spíše vyplatí použít klasický šestiosý robot, který zavřete do klece a máte garantovanou funkčnost a bezpečnost řešení. Ale chceme se učit a hledat další řešení, proto kobotika.

Používáte, případně budete v blízké budoucnosti používat i jiné moderní technologie?

Už dnes kromě automatizace používáme další novinky. Namátkově on-line monitoring, který jsme aplikovali na každou montážní linku. Ty teď disponují televizí ukazující aktuální výkon, data jsou ale přístupná on-line v podstatě odkudkoliv na světě. U linek, na kterých pracují operátoři, člověk vidí aktuální stav výroby a jakou normu má splnit za svou směnu, což je pro operátory i manažery důležité. I některé naše stroje zahrnují on-line monitoring, takže vidíte, jestli zrovna zařízení obrábí, je odstaveno a podobně. Aktuálně s naším IT oddělením pracujeme na takzvaném on-line odvádění. To znamená, že linka vyrobený produkt odvede na patřičný sklad, a my tím pádem nebudeme muset řešit zbytečnou byrokracii, všechno zvládnou stroje.

Jak jste na tom s digitalizací a automatizací v oblasti logistiky?

Zrovna jsme před dokončením logistického konceptu nové generace, který připravujeme pro naši továrnu a do nějž plánujeme investovat další desítky milionů korun. Cílem je plně automatizovat sklad pro všechny naše montážní linky, které si během výroby budou z příslušného skladu odvolávat materiál a následně zpět zasílat hotové výrobky. Zatím ale stále analyzujeme varianty, jak provést logistiku materiálu ke konkrétním linkám. K dispozici je buď řešení válečkových dopravníků, popřípadě se dají využít autonomní vozítka. Velkým oříškem je naše historická výrobní budova z druhé poloviny 19. století, která klade automatizaci značné překážky. Celý logistický koncept by šel snáze vybudovat uvnitř nové továrny.

V oblasti logistiky najdeme mnohem více novinek, například autonomní systémy. Zavádíte je nebo o tom aspoň uvažujete?

Abych pravdu řekl, není to momentálně naším hlavním cílem, byť o těchto řešeních také uvažujeme. S některými novými technologiemi totiž přichází i rizika, takže v oblasti logistiky preferujeme spíše přímé spojení skladu s linkami, tento způsob je nejméně chybový. Navíc nám umožňuje trasovat přesný tok a množství materiálu, který bude zároveň transparentní, tudy veda cesta Brana.

Automobilový průmysl pracuje pod časovým tlakem, každá prodleva znamená komplikace a finanční ztráty. Museli jste i z tohoto důvodu změnit výrobní procesy nebo logistiku, abyste splňovali požadavky?

To právě úzce souvisí s diskutovanými tématy výše. Zákazník vyžaduje větší flexibilitu a rychlejší reakce dodavatelů. Zároveň je nezbytné držet nízké stavy zásob z důvodu nákladů a cash flow. To vše vede k minimalizaci materiálové obrátky (materiál, rozpracovaná výroba a hotové výrobky) uvnitř továrny, kterou se nám momentálně daří držet pod hranicí deseti dní. Cílem je „prostřelit“ materiál výrobou a mít výrobek pro zákazníka co nejrychleji. K tomu by nám investice měly výrazně pomoct.

Jak hodnotíte spolupráci s automobilkami, dostávají vás pod časový tlak?

Zákazník je nekompromisní, za každé pochybení vás penalizuje, takže je nezbytná extrémní disciplína, abychom byli ekonomicky úspěšní. Vnímáme, že automobilky postupem času zvyšují požadavky ve všech směrech a obecně přitvrzují, není to jednoduché. Dnes běžně čelíme protichůdným požadavkům na vyšší kvalitu nebo na přidanou hodnotu, ale zároveň nižší cenu. Tyto trendy výrazně pociťujeme například na čínském trhu. Navíc lifecycle vozů se stále zkracuje, včetně vývojových etap. Ale takový je dnešní automotive, musíte se přizpůsobit. Proto je podle mě nutností disponovat dynamikou a schopností adaptace, které rostoucí zákaznické nároky uspokojí. Věřím, že se nám to daří.

Soňa Singerová, foto: Brano Group