Světlé okamžiky různých ocenění a úspěšných projektů střídané dalšími významnými událostmi, jako je otevírání nových vývojových center a výrazný růst výrobních kapacit, to vše jsou triumfy, kterými se Varroc Lighting Systems, globální výrobce vnějšího osvětlení vozidel, může pyšnit. O těchto úspěších jsme mluvili s Toddem C. Morganem, senior viceprezidentem pro globální produktový vývoj.

Společnost Varroc Lighting Systems obdržela v červnu od Jaguar Land Rover (JLR), významného obchodního partnera, ocenění za špičkovou kvalitu, vedení projektu a optimální řízení nákladů. K dosažení takového výsledku jistě nestačí jen rutinní práce. Je vaší filozofií dělat vždy něco navíc?

Všichni naši zákazníci jsou pro nás samozřejmě velmi důležití. Naší prioritou je naslouchat jejich potřebám, takže ačkoliv se snažíme standardizovat jednotlivé procesy, jak je to jen možné, vždy reagujeme na konkrétní požadavky. To na nás právě JLR i ostatní zákazníci oceňují. JLR je pro nás navíc technologickým partnerem, se kterým velmi úzce spolupracujeme již od základních fází vývoje projektu. To nám umožňuje jednoznačně naplnit očekáváné cíle.

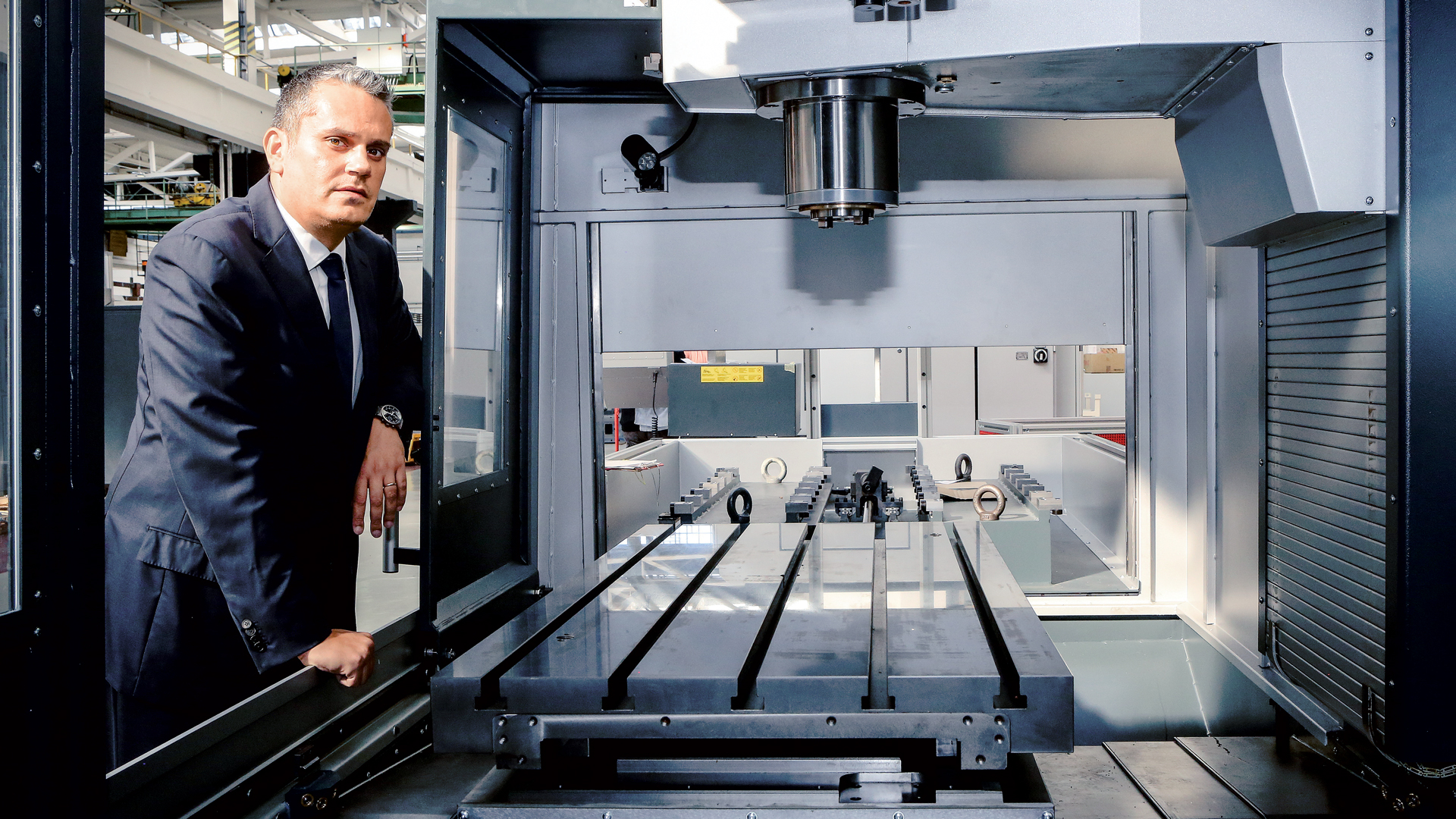

Nespornou výhodou společnosti Varroc Lighting Systems je také úroveň globálního vývojového centra, které sídlí v České republice. Na jednom místě tak máme špičkové konstruktéry, produktový vývoj, testovací a prototypové laboratoře a výrobu. Také díky tomu se JLR rozhodl naši práci ocenit.

Počátkem roku 2017 otevřela společnost Varroc Lighting Systems vývojové centrum elektroniky v Novém Jičíně. Ve špičkově vybaveném prostředí nyní pracuje 100 vývojářů. Znamená to, že v Česku bude centralizován vývoj světel pro ostatní výrobní lokality Varroc Lighting Systems?

Vývojová centra elektroniky máme téměř po celém světě, abychom byli schopní pružně reagovat na požadavky zákazníků.

Klíčové prvky vývoje elektroniky je ale vhodné centralizovat. Proto jsou inženýři z novojičínského vývojového centra elektroniky zapojeni do všech projektů, například i do vývoje vnějšího osvětlení pro automobilku Tesla, což je vždy velká výzva. Dříve se hodně času věnovalo tváření plastů a optice.

Aktuálně je však elektronika nejrychleji rostoucí disciplínou a zároveň klíčovým parametrem vývoje. Abychom se přizpůsobili této tržní změně, bylo nutné investovat jak do zařízení, tak i do lidských zdrojů.

Zcela nové vývojové centrum je vybaveno těmi nejmodernějšími měřicími a testovacími zařízeními, která společně s komfortním pracovním prostředím patří ke světové špičce.

Vývojové centrum je umístěno přímo v areálu výrobního závodu. Znamená to přiblížení spolupráce výroby a vývoje?

Jednoznačně. V případě potřeby se zaměstnanci výroby a vývoje mohou setkat v reálném čase a společně najít řešení. Jejich bezprostřední blízkost je pro spolupráci velmi důležitá a díky ní se tak znatelně zkrátí čas vývoje. Už nemáme tři roky na vývoj jednoho produktu, jako tomu bylo v minulosti, dnes zákazníci vyžadují poloviční dobu vývoje a očekávají další zkracování celého procesu.

Jaký je zdroj námětů pro vývoj?

Jak bylo řečeno, výroba, ale i náš výzkum nabízí mnoho témat k řešení, ale hlavním zdrojem je samotný zákazník. Světlomety i svítilny jsou stále složitější, a je tedy nutno simulovat a řešit mnohem více podmínek a situací. Tím se také zvyšují nároky na jednotlivé vývojové týmy. Na projektu dnes běžně pracuje 20–30 odborníků. Nově je třeba k ovládání světlometů vnitřní software, čímž se tým rozrostl o IT specialisty. Také bylo třeba rozšířit řady inženýrů specializujících se na kvalitu, elektroniku, optiku apod.

To je také jedním z důvodů plánovaného rozšíření vývojového pracoviště v Ostravě, kde bude působit 100 našich specialistů.

Lze měřit efektivitu vašich laboratoří a kolik inovací se opravdu dostane do výroby?

Podmínky vývoje nových technologií jsou striktně stanoveny. Využíváme k tomu dva procesy. Prvním procesem je vývoj konceptu, který využívá a hodnotí nové technologie. Pokud technologii shledáme připravenou k implementaci, pak postoupíme dále k samotnému vývoji produktu. Při implementaci technologie je třeba mít od začátku na paměti, že je nutné naslouchat požadavkům zákazníka, ale stále také vnímat reálnost a efektivitu zavedení produktu do sériové výroby. Pak je zde také prvek bezpečnosti, který je vždy nekompromisně na prvním místě.

Není to tak dávno, kdy byla světla s xenonovou výbojkou znamením luxusu. V současné době jsou TOP technologií laserové a adaptabilní světlomety. Kam může jít technologie dále?

Do světa vnějšího osvětlení automobilů nyní vstupují tzv. „pixel“ světlomety. Jejich hlavní výhodou je naprostá kontrola každého pixelu v celém světelném svazku.

Jistým mezistupněm po LED technologii je náš systém „matrix“, jehož hlavní výhodou je chytré dynamické rozkládání a směrování jednotlivých součástí svazku světla, aniž by oslnil protijedoucí řidiče. Pak následuje laserové světlo. Pokud vozidlo dosáhne určité rychlosti a v dosahu není žádná jiná překážka, rozsvítí se přídavná laserová jednotka, což řidiči umožní perfektní dohled až na 600 m.

Ještě o stupeň výše je technologie, na které současně pracujeme. Jedná se o úplnou kontrolu ovládání světla, a to nejen jeho intenzity, ale i směru a celkového tvaru. Dá se to přirovnat k technologii dataprojektoru, kterou přizpůsobujeme automobilovému průmyslu. Tato technologie využívá více softwaru, což pro nás znamená velký obrat a nutnost soustředit se na posílení náboru v IT segmentu.

Trendem je nabídnout dostupné LED světlomety jako rovnocennou alternativu xenonů. Jak vychází porovnání provozních a servisních nákladů těchto variant? Jak se servisují LED světlomety?

Snažíme se vnášet inovace nejen do vybavení vozů vyšší třídy, ale také je nabízet pro běžná vozidla střední a nižší kategorie. Rozdíl mezi vybavením vozů různých kategorií se velmi rychle zmenšuje.

Naše LED světlomety jsou navrženy na životnost vozu, takže teoreticky by žádný servis ani manuální výměny neměly připadat v úvahu. Krabičky s náhradními žárovkami pomalu mizí z výbavy automobilů. Také proto se v průběhu vývoje věnuje tolik času náročnému testování prototypů. V testovacích prostorách jsou světlomety zatěžovány všemi možnými simulacemi reálného počasí a dopravních podmínek.

Interně se držíme pravidla „best in class“ – musíme si být jistí, že bez ohledu na požadavky zákazníka je naše řešení tím nejlepším na trhu.

Kopírují technologie a konstrukční řešení pro nákladní vozy a motocykly vývoj pro osobní auta, nebo jsou tyto podsegmenty v něčem výrazně odlišné?

Fyzika zůstává stejná, mění se požadavky zákazníků. Například u terénních, nákladních vozů se více řeší vibrace, zahřívání světel v důsledku většího znečištění např. bahnem, ale také třeba jednoduchá servisovatelnost je prioritou. Trh nákladních vozů je vlivem těchto faktorů citlivější na náklady. Výrobci motocyklů jdou v tomto ohledu ještě dále, protože životnost a využitelnost je daleko nižší než u osobních vozidel, takže i požadavky na materiály a ceny jsou jiné.

Asi se shodneme, že ani špičková technologie nefunguje, když je sklo světlometu pokryté hmyzem. Zabýváte se i udržováním čistoty světlometu? Jsou i zde nějaké trendy?

Vnější plastový povrch světlometu je potažen speciální vrstvou proti mechanickému poškození a UV záření, nikoliv proti špíně. Jiná věc je případná kondenzace. K té jsou paradoxně náchylnější LED světlomety, které dopředu neuvolňují téměř žádné teplo, takže se kondenzát v případě specifických vnějších podmínek hůře odpařuje. Zachování transparentnosti však umíme řešit vnitřním protimlžícím povlakem. Nicméně je povinností samotného řidiče, aby udržoval světlomety čisté.

Plánujete nějaké převratné změny technologie nebo způsobu výroby, například s ohledem na 3D tisk nebo nanotechnologie?

Vývoj výrobních procesů musí silně vnímat vliv na cenu, což právě například využití 3D tisku pro velké série zatím eliminuje. Naproti tomu nanotechnologie je v době přidaných funkcionalit světlometů společně s elektronikou na vzestupu. U pixelové technologie je světelný tok ze speciálního čipu řízen a jeho směr ovládán pomocí mnoha mikrozrcadel, což umožňuje variabilní tvarování světelného kuželu.

Varroc Lighting Systems se účastní mnoha veletrhů pracovních příležitostí. O jaké odborníky má společnost především zájem?

Jako vývojářská špička neustále potřebujeme další inženýry. Existuje obrovská poptávka po odbornících v technických oblastech a popravdě jich stále nemůžeme sehnat dost. Jedna věc jsou schopnosti a znalosti, ale pro naši globální společnost je také velmi důležitá jazyková vybavenost a schopnost domluvit se nejen se zahraničními kolegy, ale především se zákazníky. Aktuálně rozšiřujeme naše vývojové pracoviště v Ostravě, kde bude působit 100 inženýrů.

Celkový počet vývojářů v České republice tak přesáhne 500. Pro dalších 250 kolegů chystáme přestavbu naší vstupní výškové budovy. Naším plánem je nabírat každý rok dalších 100 specialistů.

Budujeme kompletní vývojářské týmy, zejména proto hledáme elektroniky, optiky, mechaniky, odborníky v oblasti kvality a poslední dobou i softwarové specialisty. Zároveň již existují, nebo se konkretizují velké vývojářské akvizice v Indii a Brazílii. Také zvažujeme expanzi do Polska.

Jak vypadá spolupráce s univerzitami?

Spolupráce s univerzitami je pro nás klíčová. Je samozřejmě super najít zkušené specialisty, ale snažíme se také najít vhodné studenty a připravit je ještě před nástupem. Studentům vybraných technických fakult nabízíme možnost účasti v našem trainee programu. Chceme co nejvíce studentů přivést do závodu a laboratoří, ukázat jim vývoj v praxi, velmi atraktivní pracovní prostředí, ale především po všech stránkách extrémně zajímavý produkt. Atraktivitou naší práce je i fungování v reálném multikulturním prostředí. Výzvou na hranici snů je pak osobní podíl na projektech Tesla, Bentley, apod.

Vzhled světlometů a svítilen je jedním ze základních prvků výrazu nového vozu. Spolupracují automobiloví designéři už při tvorbě prototypu modelu vozu s vašimi inženýry?

To je pro nás vždy největší výzva – vybalancovat umění a vědu. Na trhu existují bezvadně fungující světlomety, avšak se šíleným vzhledem, a v obchodě, kde často rozhodují právě estetické preference, je toto jistě špatná zpráva. Naši vývojáři pracují přímo v designových studiích po boku designérů, aby jim ukazovali, co je technicky možné. Studia často neví, co jsme schopni vytvořit. V minulosti byly limitem technické parametry, teď už design omezuje opravdu jen myšlení. My také potřebujeme pochopit, o čem studia přemýšlí, abychom se mohli přizpůsobit jejich potřebám.

Tato úzká spolupráce nám také umožňuje se včas připravit na nové trendy, což pak umožní náskok v reálné implementaci. Díky vzájemnému dialogu se posouvají studia i my jako výrobce vnějšího osvětlení.

Tomáš Pochop