Fillamentum Manufacturing Czech s.r.o. – společnost, která vznikla v roce 2011 pod názvem Parzlich jako start-upový projekt plastikářské firmy zaměřené na výrobu extrudovaných hadic, trubek a profilů z polymerních materiálů, během několika let ušla pořádný kus cesty.

Svou výrobu diverzifikovala do několika odvětví, vstoupila se svými filamenty na pražský burzovní trh, v letošním roce započala výrobu v USA a je čerstvě držitelem IATF 16949 – certifikace systému řízení kvality v automobilovém průmyslu. Na konci roku 2018 se přejmenovala na Fillamentum Manufacturing Czech. Klade důraz na inovace, kvalitu a spolehlivost.

FILLAMENTUM INDUSTRIAL

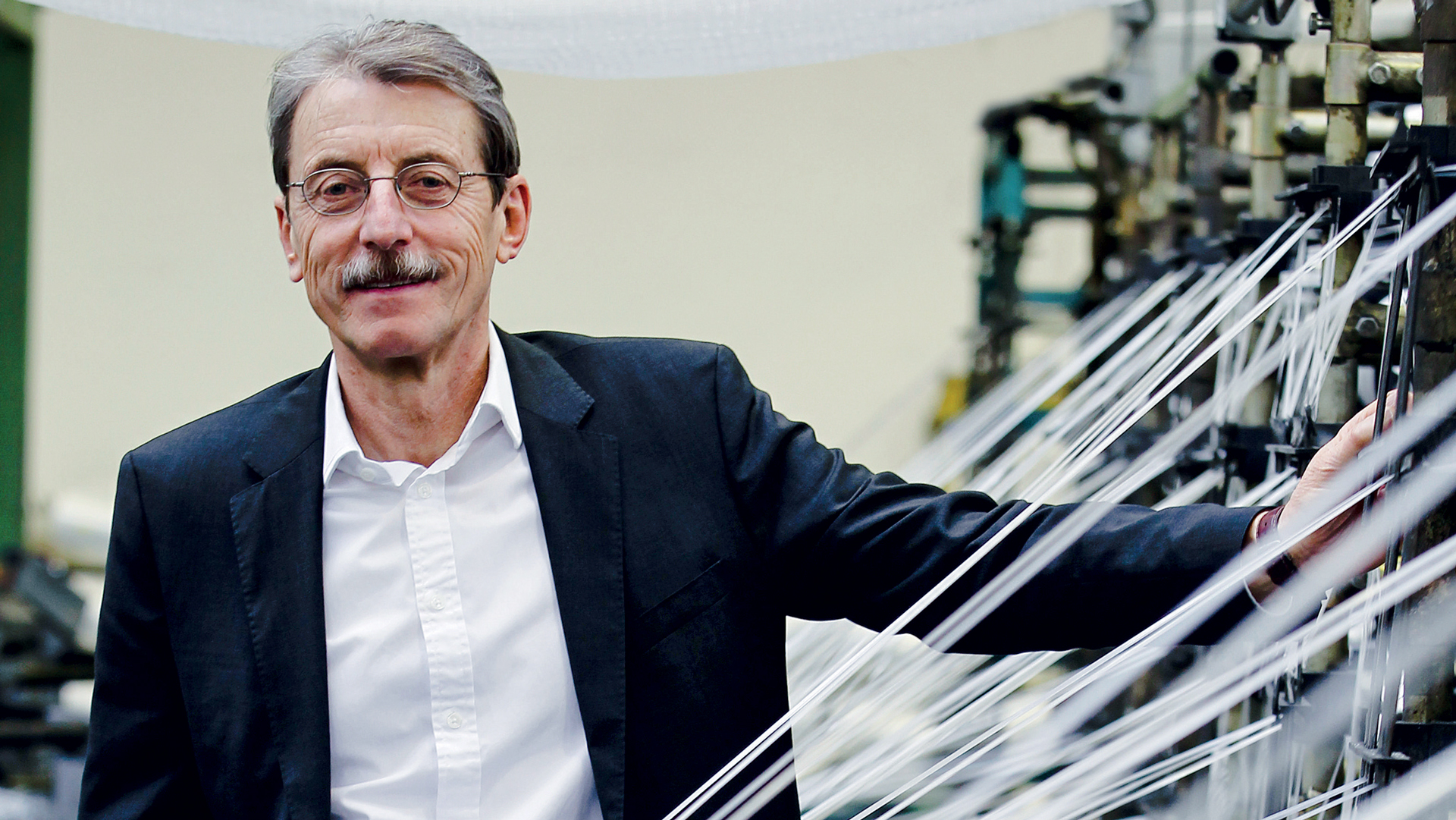

Hlavním pilířem firmy jsou 3D tiskové struny. Projekt Fillamentum vznikl v roce 2014 a okamžitě si získal své fanoušky po celém světě. „Investujeme do vývoje materiálů a designu produktů, jsme schopni přinést zákazníkům vysokou přidanou hodnotu. Naše výrobní technologie umožnuje zpracování i vysoce výkonných speciálních plastů, a tak můžeme klientům nabídnou i nová sofistikovaná řešení,“ říká Josef Doleček, CEO společnosti. Posláním firmy je vývoj materiálu pro průmyslové aplikace, materiálů, které výrobním firmám napříč různými odvětvími šetří náklady a čas. Struny Fillamentum najdou své uplatnění zejména v odvětvích jako jsou automobilový průmysl, potravinářství, zdravotnictví, stavebnictví a mnoho dalších. Nespočet případových studií dokazuje úsporu při běžném výrobním procesu či při prototypování.

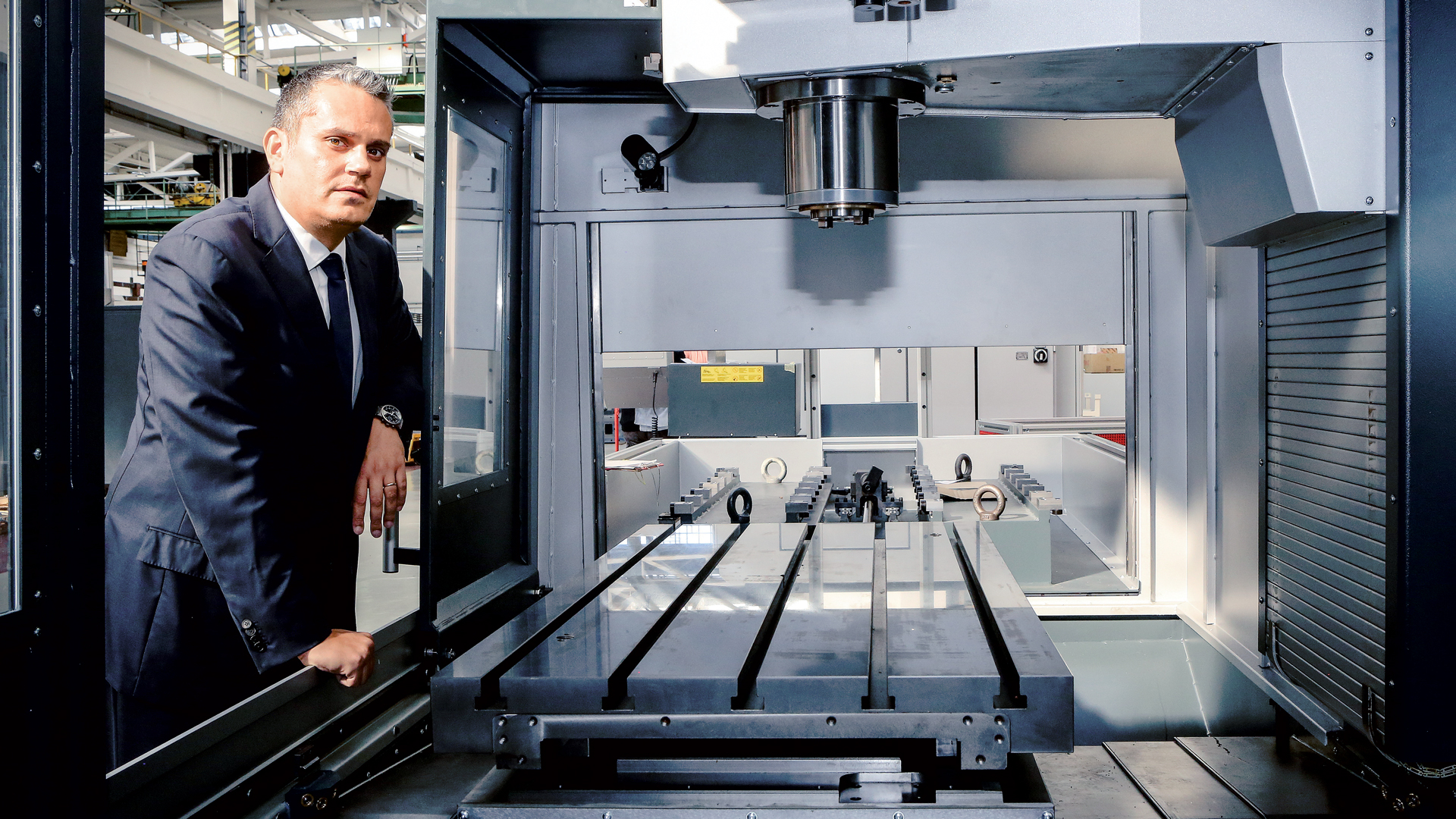

APLIKACE MATERIÁLU FLEXFILL TPU VE VÝROBNÍM ZÁVODĚ CONTINENTAL

Konstruktérům v jičínském závodě značky Continental se daří urychlovat výrobu s na míru vytištěnými díly pro montážní roboty. Díky dostupným 3D tiskárnám a spolehlivým materiálům Fillamentum zde vznikají prototypy i funkční díly v násobně kratším čase, než je zvykem při zapojení tradičních metod obrábění. Návratnost investice do stolních 3D tiskáren a materiálů je přitom velmi rychlá. „Zaujala nás velmi široká nabídka materiálů či renomé podložené vlastním výzkumem a výrobou, které si Fillamentum získalo v posledních letech v Česku i ve světě. Především nás však přesvědčila stabilní kvalita materiálů,“ připomíná konstruktér Jan Blepta z jičínského závodu. „Struna ze zvoleného typu materiálu, například pružného Flexfillu či snadno tisknutelného PLA, se totiž chová stejně, jako ta zakoupená třeba před rokem. To je pro nás velkou výhodou, protože se můžeme spolehnout na dříve připravený tiskový profil pro konkrétní tiskárnu.“

Klíčovým argumentem pro úspěšné nasazení 3D tisku se ukázala být rychlost: „Co mě dnes napadne, mohu zítra navrhnout a z materiálů Fillamentum okamžitě vytisknout. Nečekáme týdny na výrobu tradičním obráběním. Můžeme vyzkoušet více variant v krátkém čase, rychle najdeme ideální tvar a vytiskneme si dočasný. Ten požíváme ve stroji až do doby, kdy nám přijde finální obrobek. Někdy ale dojdeme i k závěru, že obráběný díl není nutný a dočasně tisknutý díl se stane trvalým,“ upřesňuje Jan Blepta. Vůbec první nasazení výtisků z pružného materiálu s tvrdostí 92A směřovalo na dosedací plochy čelistí robota, který manipuluje s převodovkami na montážní lince. Za den přesune okolo 7000 dílů, každý váží okolo půl kilogramu. Uchopení každé převodovky obstarává pevná ocelová čelist s pryžovými vložkami, které zabraňují poškození povrchu. Vložky z EPDM se po spuštění sériové výroby velmi rychle opotřebovávaly a po třech týdnech už byly poškozené tak, že docházelo i k sporadickému upuštění přenášeného dílu. Protože náhradní vložky nebyly rychle dostupné, vytiskl Jan Blepta náhradní z materiálu Flexfill. Ani po pětiměsíčním každodenním využití v sériové výrobě na nich není patrné opotřebení. Když se Flexfill osvědčil na projektech adhezivních vložek, rozhodl se jej Jan Blepta s úspěchem využít i při výrobě elektrických vakuových pump.

DAIKIN DEVICE CZ ODHLUČNIL VÝROBU DÍKY 3D TISKU

Společnost Daikin je jedním z nejvýznamnějších výrobců klimatizačních zařízení pro komerční, průmyslové i soukromé účely na světě. Na jedné montážní lince je nutné značit na dva kryty sériové číslo pomocí mikro úderového zařízení. Během značení vzniká nepříjemný hluk, který porušuje hranici limitu hlučnosti 85 dB na pracovišti a ovlivňuje tak soustředění operátora, který vykonává montáž. Firma se rozhodla pro výrobu krytu využít aditivní technologie FFF. „Vzhledem k tomu, že kryty mají velmi složitý tvar, vydali jsme se cestou 3D tisku. Dalším důvodem, proč byl zvolen 3D tisk před výrobou přípravků konvenčními metodami, je, že se pryž velmi těžko obrábí a vytvoření formy pro lisování přípravků by nejspíš bylo ekonomicky velmi nákladné,“ vysvětluje Radomír Zlámal, designér a 3D tiskový specialista. Požadavek je, aby vytištěné tlumící přípravky tlumily hluk a vibrace, které vznikají během značení a zároveň musí být odolné vůči opotřebení. Na základě těchto požadavků Fillamentum nabídlo k tisku své materiály Flexfill TPU 98A a Flexfill TPU 92A, které jsou flexibilní s dobrou odolností vůči opotřebení. Řada materiálů Flexfill TPU je charakteristická díky svým vynikajícím mechanickým vlastnostem, flexibilitou a chemickou odolností. Jedním z hlavních cílů také bylo tisknout z materiálů, který se jednoduše tiskne a zpracovává, obě tyto podmínky materiály Flexfill TPU splňují.

Po vytištění a vyrobení všech potřebných dílů ke tlumícím přípravkům následovalo zkoušení přípravků při sériové výrobě a opětovné měření hladiny hluku. Díky materiálům Fillamentum se podařilo splnit hygienický limit pro hlučnost. Zajímavostí je, že původně byl 3D tisk a použití materiálů Fillamentum zamýšlen jen jako dočasné řešení. Nyní vytištěné předměty slouží ve výrobní hale už 2 roky a vyrobilo se na nich přes 200 tisíc kusů krytů.

Fillamentum Industrial se naposledy prezentovalo se svými novými materiály na veletrhu aditivní výroby TCT Show v Birminghamu na konci září. Další výstava, kam se Fillamentum Industrial chystá, je již v listopadu Formnext v německém Frankfurtu. I zde představí firma své další novinky – zákazníky oblíbený materiál CPE posílený o karbonová vlákna a dlouho chystané PC/ABS, které je dobře zpracovatelné a má vynikající mechanické vlastnosti a odolnosti proti nárazu a teplu.

NOVÝ PROJEKT AERDEO®

Ačkoli Fillamentum je plastikářská výrobní firma, pro své zákazníky je především poskytovatel řešení – kromě materiálů pro 3D tisk nabízí i řešení pro rozvody médií v průmyslu a automatizaci. S tímto souvisí nový projekt Aerdeo, který započal v roce 2019 a soustřeďuje se na výrobu polyuretanových a polyamidových hadiček, které mají vynikající technické vlastnosti, týkající se pružnosti, tlaku či odolnosti vůči stárnutí. Produkty Aerdeo jsou určené pro rozvody stlačeného vzduchu v automobilovém, pneumatickém, strojírenském průmyslu a při automatizaci a robotizaci.

FILLAMENTUM TRIBOTECH®

Do portfolia projektu Fillamentum Tribotech se řadí výroba výstelek pro bovdenové vedení. Projekt představuje velmi inovativní materiály na bázi fluoropolymeru, který nahrazuje PTFE výstelky. Vnitřní výstelky díky svým vlastnostem, zejména otěruvzdornosti a kluznosti zajišťují dlouhodobý bezchybný chod ovládacích kabelů bez nutnosti mazání. Tyto výstelky jsou vyráběny dle požadavků koncernů z automotive. Používané materiály jsou TPE, TPU, PA, PP a jiné. Posledním produktem jsou PA trubky pro brzdové systémy, jsou vyráběné dle norem DIN 74324 a DIN73378. Fillamentum TRIBOTECH se zúčastní CEE Automotive Supply Chain 2019 v Olomouci, který proběhne 12. – 13. listopadu 2019.

Fillamentum Manufacturing, Martin Schwarz