Otevírá bránu do ideální budoucnosti, upozorní na možná rizika a dokáže připravit vše na míru dle našeho zadání a našich potřeb. Tyto obzory nám rozkrývají nové technologie, mezi kterými hraje jednu z hlavních rolí digitální dvojče. „Moderní softwarové nástroje dokážou vytvořit komplexní obraz výrobku, umí dokonce vygenerovat i jeho optimální tvar. Umístí materiál pouze tam, kde je skutečně potřeba, a vznikne tak organický design podobný tomu, co vytvořila příroda,“ říká generální ředitel společnosti Siemens Eduard Palíšek.

Jaká byla cesta vaší společnosti směrem k virtuální realitě?

Složitá. Začínali jsme nejdříve s počítačovým kreslením ve 2D, pak přibyla možnost 3D, poté nastoupily animace, vizualizace, simulace a zatím posledním krokem jsou digitální dvojčata fungující v systému průmyslového internetu věcí. Všechny postupy byly poplatné technologickému vývoji té dané doby. To, co je dnes možné, o tom se nám před pěti nebo deseti lety ani nezdálo. Nebyly k dispozici softwarové nástroje, které by to umožňovaly. Jak přicházely nové a nové technologie, začali si vývojáři uvědomovat, že je možné pomocí digitálního dvojčete simulovat reálný svět a tím výrazně zrychlit celý inovační cyklus. A to je alfou a omegou toho, proč digitální dvojče existuje.

Jak se od doby svého vzniku digitální dvojče vyvíjelo?

Tyto technologie se neustále zdokonalují, protože jak postupně přibývají nástroje na simulaci, přibližuje se jejich věrnost a podobnost k reálnému objektu. Poslední novinkou a posunem v tomto směru je akvizice společnosti Mentor Graphics, která umožnila k mechanicko-fyzikálním simulačním procesům připojit také simulace elektronických obvodů a chování elektronického zařízení, což je také velká část simulace reálného prostředí. Takže vývoj digitálního dvojčete jde ruku v ruce s tím, jak postupně přibývají simulační schopnosti a možnosti softwaru přibližovat se reálnému světu.

Jaké nové obzory tato technologie otevřela?

Jak jsem již zmínil, v první řadě se zásadně zefektivní a zrychlí celý inovační proces. Pro představu – v minulosti se musel nejdříve zkonstruovat výrobek, vznikl prototyp, nastalo jeho rozsáhlé testování a teprve pak se spustila výroba. Během ní se zjistilo, že některé parametry by se mohly vylepšovat, a tak se celý ten cyklus musel zopakovat, což bylo časově a ekonomicky náročné. Jsme-li schopní převést fyzický objekt do digitálního prostředí, můžeme na všech krocích pracovat paralelně a v uzavřeném cyklu. Důležité je, že produkt si můžeme připravit a doladit ještě před tím, než jej začneme reálně stavět.

Když se v dřívějším světě produkt vyrobil, začaly se testovat jeho mechanické vlastnosti, životnost, opotřebení a další parametry. Všechny tyto záležitosti si dnes už můžeme nasimulovat v softwarovém prostředí. To znamená, že produkt bude ve virtuálním světě otestován, a tím pádem když přijde do výroby, bude s největší pravděpodobností velmi věrně odpovídat očekávaným vlastnostem.

To znamená, že digitální dvojče nesimuluje jen výrobek, ale i celý proces jeho vzniku?

Každý výrobek má jiné požadavky na svůj výrobní proces. I to si v digitálním prostředí můžete nasimulovat. Není tedy jen digitální dvojče výrobku, ale i výrobního procesu a celého systému. V digitálním prostředí si můžete otestovat, jakým způsobem se bude produkt vyrábět, jaké zdroje budou potřeba, dokonce lze simulovat i interakci s lidskou silou. Systémy jsou dnes natolik pokročilé, že můžeme třeba testovat i to, jak je pracovník zatěžován a zda mu nehrozí nemoci z povolání. Toto všechno systém dokáže vyladit.

Není problém také nasimulovat, jestli výrobní linka, kterou si postavíte ve virtuálním prostředí, odpovídá přesně vašim představám. Můžete provádět změny, ladit a stále ještě nemáte jediný stroj, nezačali jste stavět halu nebo základy fabriky. Pořád jste ještě nemuseli v reálu udělat vůbec nic, vše se tvoří ve virtuálním prostředí. Až jste se vším absolutně spokojení, můžete začít se skutečným uváděním do provozu. Ale i v této fázi hraje digitální dvojče svou roli. Díky němu můžete reálný svět neustále konfrontovat s ideálním stavem vytvořeným ve virtuálním prostředí.

Jak moc se digitální dvojče liší od svého originálu?

Simulace ve virtuálním světě má ještě pořád svá omezení, není stoprocentní, ale je velmi blízká hodnotě, kterou simulujete. Máme možnost si zavedením zpětné vazby do digitálního dvojčete a porovnáváním optimálního stavu s reálným hlídat případné odchylky a na základě toho udělat korekce. Stejně tak to probíhá u výrobku. Pokud vykazuje nějaké jiné vlastnosti než ty optimální, máme pomocí internetu věcí možnost sbírat informace, co se s ním děje, a v digitálním dvojčeti hledat, kde dochází k odchylce a jak je možno na ni reagovat. To je velice důležité, protože díky tomu se vyloučí zmetkovost ve výrobě.

Kdy vstupuje do výrobního procesu digitální dvojče?

Vzniká už ve fázi nápadu, to je specifikum tvorby v digitálním prostředí. Dřív se produkt tvořil skládáním materiálů k sobě. Nyní nejprve začínáte přemýšlením o funkčnosti toho, co chcete vyřešit. Na začátku vás vůbec nezajímá, jak bude stroj vypadat, řešíte to, kde je potřeba přenést nějakou sílu, zda by mělo docházet k rotaci a kde má být krouticí moment, zkrátka jeho funkčnost. Potom tu myšlenku začnete teprve pomocí nejmodernějších simulačních nástrojů a umělé inteligence obalovat materií. A můžu vám říct, že vznikají věci, které nás nepřestávají fascinovat.

Jak tyto technologie mění tvar produktů?

Dám vám příklad: v minulosti jsme třeba uvažovali o výrobě nějaké konzoly. Řekli jsme si: dobře, tady bude čep, zde bude příruba a sem se navaří nějaký plech. V novém systému si nejprve řeknete, kde bude příruba muset přenášet nějaké síly, jaký má mít úhel pohybu a co všechno dalšího na ni bude působit, a systém vám dokáže sám vygenerovat optimální mechanický tvar. Dá materiál pouze tam, kde je skutečně potřeba, ne tam, kam by ho dal konstruktér, protože to považoval za funkční nebo jej omezovala technologie materiálu.

Digitální dvojče v tomto funguje podobně jako příroda. Pokud by záleželo na nás, vytvořili bychom stehenní kost zcela jinak, podle nás by byla mnohem geometričtější. Příroda ale dala materiál jenom tam, kde je skutečně potřeba přenášet síly, kde je potřeba pružnost a pevnost. Proto tomu říkám organický design. V tomto novém systému vznikají produkty podobného tvaru jako v přírodě – jako strom, kost a podobně. Stejně jako příroda neplýtvá materiálem a nedává jej tam, kde není potřeba. Dochází k výraznému odlehčení produktů.

Zde se asi nabízí využití 3D tisku, protože takovéto záležitosti asi nebudou snadno vyrobitelné. Využíváte 3D tisk?

V nových technologiích je 3D tisk zcela zásadní, protože tyto tvary by konvenčními metodami byly prakticky nevyrobitelné. Navíc vám umožní vytvářet vnitřní strukturu produktu, což dříve nebylo možné.

Jakou roli hraje v tomto procesu cena?

Žijeme ve světě, kdy všichni hrají o cenu, o náklady, a tento systém umožňuje určit už ve fázi konstrukce, jaké budou náklady na výrobu produktu. To v minulosti nebylo vůbec možné. Teprve až se produkt postavil, začala kalkulace jeho ceny. Nyní máte možnost optimalizovat produkt i po stránce nákladové. Nemáte totiž problém vytvořit ve virtuálním prostředí několik variant. Představte si, že byste si měli udělat deset prototypů a pak si z nich vybírat ten, který vám nejvíce vyhovuje. Bylo by to pomalé a velmi nákladné. V digitálním světě to není vůbec žádný problém.

Má smysl, aby digitální dvojče vstoupilo také do rozjetého procesu výroby?

Tvorba digitálního dvojčete má smysl vždycky. Jestliže někdo vyrábí produkty bez pomoci virtuální reality, může minimálně začít tím, že si vytvoří digitální dvojče výrobního procesu, a potom postupně dotahuje virtualizaci směrem k výrobku. Našim partnerům či zákazníkům vždy doporučuji, aby se strojem koupili vždy i jeho digitální dvojče. Existují totiž systémy, které vám umožní digitální dvojčata postupně propojovat a vkládat do vašeho informačního systému, a tento proces vám výrazně zjednoduší celou náběhovou fázi. Myslím si, že schopnost nabídnout digitální dvojče k produktu bude už v blízké budoucnosti konkurenční výhoda a stane se to standardním požadavkem.

Zmínil jste se, že digitální dvojče sbírá velké množství dat a zároveň je vyhodnocuje. Vzniká tak platforma pro inovace?

Určitě, právě na zavádění zpětné vazby je postavená inovace jako taková. Během výrobního procesu můžete neustále porovnávat, jak funguje reálný svět, s optimem, které jste si naplánovali. Můžete neustále měnit produkt i samotný výrobní proces. Můžete třeba zjistit, že některé součásti jsou hůře vyrobitelné nebo montovatelné, než se předpokládalo, a vy máte možnost tuto informaci díky zpětné vazbě z internetu věcí hned promítnout a proces inovovat. Stejně tak internet věcí může sledovat provoz zařízení, sbírá informace a jejich analýza může vývojáře vrátit zpět v čase, třeba až ke zrodu myšlenky. Tato možnost pomůže mnohem rychleji reflektovat nové požadavky a rychleji změny dostat do reálného života.

Existují i zákazníci, kteří se zaměřují na individualizovanou produkci. Pomohou nové technologie rozvíjet i jejich vize?

Individualizovaná hromadná výroba, to je další klíčové slovo, které se používá v souvislosti s Průmyslem 4.0. Lidé chtějí mít kolem sebe produkty, které jsou přizpůsobené jejich konkrétním potřebám. Je to vidět například i na tom, jak vzniká sportovní obuv.

Jak to bude vypadat v reálném životě?

Dovedu si představit, že v budoucnu obchody s botami nahradí skenery, které vytvoří dvojče vaší nohy. Vy si vyberete, jak ji chcete „obalit“, zda si přejete pořídit lodičky, vycházkovou obuv či tenisky. Z portfolia, které navrhne designér, si vyberete model a ve virtuální realitě vám nasimulují produkt přesně na vaši nohu. Tento systém bude příjemnější a hlavně ekonomičtější a ekologičtější. Dnes se ve světě vyrábějí hromady bot. Vy musíte jít do obchodu, kde je nepříjemný prodavač, a zjistíte, že zde ani není to, co byste chtěli. Navíc se boty vyrábějí někde v Číně, cestují k vám přes celý svět s obrovskou uhlíkovou stopou. To je přece úplně nesmyslný proces. Řešení je v individualizované výrobě, která se nebude týkat jen bot, ale celé řady dalších věcí. Už nyní si třeba můžete sám virtuálně namíchat parfémy a dát si je do flakonu dle vašeho přání.

Aby to bylo možné a navíc aby cena produktu na míru byla hodně blízká hromadné výrobě, musí být do tohoto procesu zapojeno digitální dvojče. Díky němu můžete nastavovat různé parametry jednotlivých součástí a může zajistit, aby vznikaly odlišné produkty za přijatelnou cenu, což je důležité pro zákazníka.

V souvislosti se sběrem dat jsou kladeny velké nároky na bezpečnost. Jak se mění vámi vyvíjené průmyslové bezpečnostní systémy?

Tím, jak se fyzický svět virtualizuje a digitalizuje, vznikají souběžně s novými technologiemi bohužel i simulační nástroje na neoprávněné vniknutí do digitálního světa. Siemens je jedním ze spoluzakladatelů takzvané Charter of Trust (Charta důvěry), což je iniciativa, která staví kybernetickou bezpečnost nad všechny ostatní parametry. Jsme si vědomi toho, že bez kybernetické bezpečnosti nemůže dojít k rozvoji digitalizované ekonomiky a světa. Snažíme se, aby se k této iniciativě, která vznikla zhruba před rokem, připojili i naši subdodavatelé a partneři a starali se o to, abychom nebyli napadeni. Stoprocentní bezpečí neexistuje, ale je důležité, aby systém ochrany byl co nejodolnější a aby byl schopný co nejrychleji identifikovat případná bezpečnostní rizika.

Jaké nejzajímavější či nejkomplikovanější digitální dvojče jste vyvíjeli?

Možná tím nejkomplikovanějším příkladem bude výrobní proces v automobilce Maserati. Sestavovali jsme kompletní digitální dvojče výrobní linky, na které vzniká vůz Maserati Ghibli. Díky novým technologiím se zde podařilo výrazným způsobem zkrátit uvádění nových modelů na trh, protože vše mohli vývojáři nasimulovat ve virtuálním prostředí.

Musí být digitální dvojče a jeho reálný „sourozenec“ na jednom místě?

To určitě nemusí. V současné době dokonce vyvíjíme společně s technickými vysokými školami v České republice aktivitu, která je zaměřená na decentralizovanou výrobu. Svět výroby se totiž zásadně mění. Brzy si už budete moct postavit pomocí digitálního dvojčete svou vlastní virtuální továrnu, aniž byste kopli do země. Budete jen hledat mezi stávajícími výrobními zdroji ty, které vám budou vyhovovat. Těmto zdrojům, které mohou být v různých lokalitách, pak zadáte určité operace. Podle mého názoru budou klasické továrny postupně nahrazovány a doplňovány těmi, které budou nabízet výrobní zdroje. Ani nebudou vědět, co produkují, budou zkrátka poskytovat výrobní kapacitu v určitých technologiích. Vy si virtuálně sestavíte svou továrnu s využitím těchto technologií a příští produkt sestavíte v úplně jiné konstelaci. Nemusíte vlastnit kalicí linku, protože u příštího výrobku tuto operaci už nebudete potřebovat. Najdete si nějakou specializovanou firmu a zapojíte si ji do svého virtuálního výrobního procesu, který si doladíte už ve svém počítači. To je jedna z velkých změn, které nás čekají. Po digitalizaci a virtualizaci nastane obecně decentralizace výroby.

Spousta podniků si zakládá na diverzifikaci, ale podle toho, co říkáte, tak bude výhodou spíše úzká specializace.

Ano, myslím si, že tímto směrem průmysl půjde. Analogii najdeme v automobilovém průmyslu. Pohybujeme se ve fenoménu automobilových značek a každá se mění podle svých vlastních specifikací. Budoucnost je taková, že auto se bude vyvíjet ne kolem značky, ale kolem naší potřeby se přemisťovat. U letecké dopravy se běžný cestující nedívá na typ letadla, ale vybírá si podle toho, jaký má časový plán a zda jde o spolehlivou společnost. To jsou prvky, které se budou přenášet i do autonomní dopravy. Dnes jsou města zavalená „šrotem“ za miliony korun, který stojí na každém čtverečním metru. Ráno se člověk probudí, vyjede z garáže, která zabírá prostor, nasedne do své „plechové krabice“, přesune se do práce, zaparkuje na ulici či parkovišti, kde auto překáží, po práci do něj zase nasedne a přesune se domů. Auto je využité za dobu své existence z nějakých dvaceti třiceti procent a navíc do aut všichni neustále investujeme velké peníze. Vlastnění auta dnes nemá žádný ekonomický smysl. Auto kupujeme jen kvůli svému pohodlí.

Jaká tedy podle vás bude doprava budoucnosti?

Ve svém mobilu kliknete na aplikaci a v ní zadáte, že se potřebujete dopravit s dvěma kufry na letiště. Přijede autonomní vůz, který vás odveze z bodu A do bodu B, nikde nepřekáží, nikde neparkuje, prostě neobtěžuje, protože je neustále v pohybu, je využitý na nějakých devadesát pět procent. Takový svět by se mně osobně velice líbil. Navíc si představte prostředí, kde je stoprocentní bezpečí. Zkušební autonomní doprava dosud funguje v nedefinovatelném prostředí, kde se pohybují lidé, kteří jsou nejméně prediktivní součástí celého systému. Když všechna auta, nebo jejich absolutní většina, budou spolu i s okolím komunikovat, není důvod, proč by se měla v tomto prostředí stát nehoda. Její příčinou bývá převážně lidský faktor. Ze silnic zmizí pruhy, nebudou potřeba, protože autonomní auta budou jezdit tak, aby na silnicích byla co největší průtočnost. Nikde nebudou zácpy, protože systémy se samy rekonfigurují a přenastaví, aby vytvořily ideální trasu.

Teď jenom potřebujeme překonat bariéry akceptace, technologií a výrobců. Oni se tomu hodně brání, protože vy už nebudete objednávat dopravu podle značky vozu, ale podle parametru, který potřebujete, a možná také podle zkušenosti, kterou máte s provozovatelem – jak se k vám chová, jak má auto čisté či jakou další službu nabízí. To je záležitost, která výrazně zamíchá dnešním světem.

Zmínili jsme využití digitálních dvojčat ve výrobě a v dopravě, kde ještě nyní nacházejí uplatnění?

Koncepci digitálních dvojčat už dnes můžeme použít i mimo výrobní zařízení, například v budovách. Možná se vám vybaví špionážní filmy, ve kterých se hlavním hrdinům na notebooku někde v černé dodávce zobrazila virtuální budova i s vnitřním zařízením, sítěmi a lidmi, kteří se v ní pohybovali. To ještě před několika lety pro nás byly záležitosti, o kterých jsme ani netušili, že se stanou skutečností. Dnes máte pomocí building information managementu (BIM) možnost si nasimulovat celou budovu, můžete sledovat nejen její funkčnost a komfort, ale i například otestovat evakuační plány, účinnost hasicích zařízení či analyzovat energetickou náročnost budovy a pomocí inteligentních systémů si toto všechno regulovat.

Využití tato technologie nachází také v energetických sítích, dokáže nasimulovat propojení energetických soustav. To má smysl s nástupem obnovitelných zdrojů, které vyvolávají nestabilitu v energetických soustavách, protože jejich nepredikovatelnost je vysoká. Digitální dvojčata mohou odhadovat z dlouhodobých předpovědí, z aktuálního stavu, směru a síly větru, síly slunečního záření či stavu řek, jaké budou přítoky do energetické soustavy, a mohou simulovat, jaké budou potřeby energie v daném regionu, i predikovat, kdy by mohlo dojít k blackoutu. Dvojčata nachází uplatnění i v medicíně, dokážou například přesně najít místo, kam by měl být aplikován medikament, aby léčba byla co nejúčinnější. Koncept digitálních dvojčat je neuvěřitelně flexibilní a lze jej použít všude tam, kde je možné systémově popsat děj a kde existují nástroje na simulaci.

Existují vůbec oblasti, kde nelze tuto technologii aplikovat?

Domnívám se, že umělá inteligence bude postupně ubírat oblasti, ve kterých ji uplatnit nelze. Už sice existují stroje, které jsou schopné skládat hudbu či malovat, ale v reálu je to jen syntéza něčeho naučeného, není tam žádná invence. Takže nové technologie nelze aplikovat tam, kde je potřeba vědomí, tam umělá inteligence (zatím) nedosáhne. Ale nikdy neříkejme nikdy.

Na začátku roku jste otevřeli v Praze nové centrum s globální kompetencí, které je již dvaadvacátým vývojovým pracovištěm. Na co je zaměřeno, co od tohoto centra očekáváte?

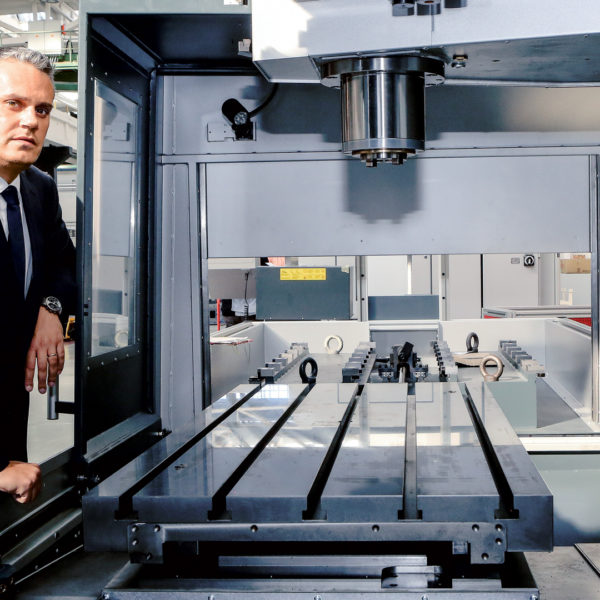

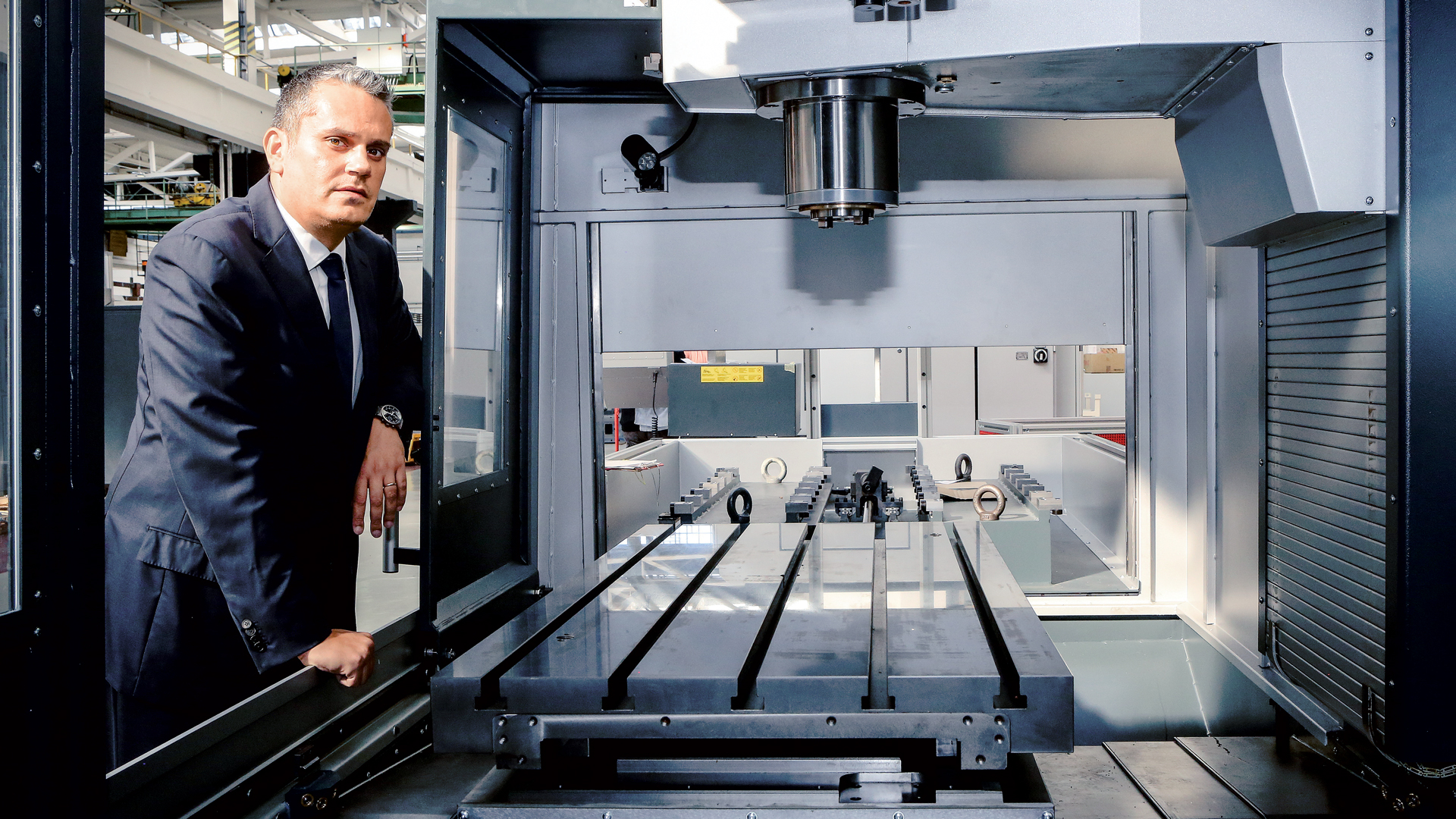

Jde o centrum velmi pokročilých aplikací pro výrobní stroje nejrůznějšího typu. Pomáháme výrobcům do jejich strojů vložit šém, který oživil Golema. Snažíme se strojům vdechnout inteligenci, která jim umožní stát se konkurenceschopnějšími. Například nyní spolupracujeme s firmou Viking Mašek z Vlašimi. Je to nenápadná firma, která o sobě nedává moc vědět, a přitom vyrábí nejrychlejší balicí stroj na světě. Jejich stroje se snažíme pomocí digitálních dvojčat a pokročilých řídicích systémů dále rozvíjet, optimalizovat a propojit s internetem věcí. To je také hlavním cílem tohoto aplikačního centra.

Siemens dokáže kompletně obsáhnout celý hodnotový řetězec a nabídnout efektivní nástroje pro výrobce i uživatele všech zařízení. Máte v této oblasti konkurenci?

Nenajdete na světě jinou firmu, která by měla portfolio pokrývající celý hodnotový řetězec od ztvárnění prvotní myšlenky přes konstrukci a simulaci výrobku až po fyzickou realizaci výroby včetně zastřešujícího systému internetu věcí pro sběr a správu dat. Konkurenci máme, ale jen v jednotlivých výsečích hodnotového řetězce. V oblasti digitalizace výroby je ale velice důležitá celková propojenost celého systému. Je to vlastně stejné jako v přírodě: jen zahrada navržená jako dobře fungující ekosystém dává smysl, ne plocha pouze osázená jednotlivými solitéry.

Jste rád, že žijete právě v této převratné době?

Tu dobu jsem si sice nevybral, byla mi dána, ale myslím si, že žijeme ve skvělých časech. Naši rodiče i prarodiče zažili válku, předchozí generace bojovaly s hladomorem a nemocemi. Svět, ve kterém žijeme, je asi zatím nejlepší, jaký kdy byl, i když přicházejí věci, nad kterými bychom se měli zamyslet. Technologie nejdou proti člověku, naopak lidem pomáhají a otevírají prostor všem. Jsem rád, že na tom všem se podílí i firma, pro kterou pracuji.

Soňa Singerová, foto: Luděk Krušinský

/ŘEŠENÍ V PRAXI

ZADNÍ KŘÍDLO BUGATTI CHIRON VYRÁBÍ TECHNOLOGIE SIEMENS

Český Siemens představil na loňském Mezinárodním strojírenském veletrhu nejnovější řešení pro aditivní obrábění neboli 3D tisk a jeho virtuální přípravu, a to v podobě speciálně upraveného zadního dílu sportovního vozu Bugatti Chiron. Jde o největší funkční hybridně sestavenou součástku na světě. Díky metodě aditivního obrábění má desetkrát menší počet potřebných dílů a o polovinu nižší hmotnost.

Zadní křídlo Bugatti Chiron je největší funkční hybridně sestavenou součástkou na světě. Základ tvoří 3D tištěné tenkostěnné titanové komponenty a keramickou vrstvou pokryté karbonové trubky. Spolu vytvářejí extrémně lehký a současně mimořádně pevný systém pro jízdu a nastavování přítlačného křídla.

Sportovní vůz Bugatti Chiron může dosahovat rychlosti přes 400 kilometrů v hodině, což je více, než je vzletová rychlost letadla Boeing 747 (280 km/h), přesto musí zůstat bezpečně na zemi. Extrémně vysoké příčné a podélné dynamické nároky zvládá díky aktivní aerodynamice. Za pomoci důmyslného hydraulického systému je vzdálenost automobilu od vozovky neustále velmi přesně korigována zadním křídlem, které se rozšiřuje a přizpůsobuje tomu, jak se otvírají a zavírají klapky difuzoru. Tento systém je v automobilovém světě zcela unikátní a svou komplexitou je srovnatelný pouze s konstrukcí letadel.

Zadní křídlo se dříve skládalo z mnoha dílů, které bylo nutné montovat dohromady, čímž vznikal prostor pro chyby nebo drobné nepřesnosti. Změnou výrobní technologie na aditivní obrábění se desetkrát snížil počet potřebných dílů, navíc klesla hmotnost zadního křídla Bugatti Chiron o polovinu. Společnosti Siemens a Bugatti založily celý inovační proces – od virtuálního větrného tunelu až po prvotní design komponent – na jedné softwarové PLM platformě Teamcenter. „Výhodou ucelených řešení Siemens PLM Software je jejich šíře a holistický přístup. Všechny moduly na sebe navazují a jsou vzájemně kompatibilní. Chytré programy dnes navíc dokážou výrazně ušetřit práci v kterékoliv fázi vývoje a výroby,“ vysvětluje René Zahradník, ředitel obchodu Siemens PLM Software.

Virtuální větrný tunel a virtuální testovací okruhy jsou rovněž součástí řešení Siemens pro navrhování konstrukce a chování vozidel, což umožňuje dokonale provázat vývoj výrobků s přípravou výroby a vlastní výrobou. Takto vzniklá digitální dvojčata zajistí optimalizaci všech činností, včetně takového detailu, jako je ovládání CNC strojů pro konečnou úpravu dílů. „Naše řešení umožňují ve virtuálním prostředí s návrhy mnohonásobně rychleji a důkladněji experimentovat, a před vlastním rozhodnutím tak ověřit mnohem více variant. To se týká dílu, samotného výrobku, výrobních strojů, linek, i celých výrobních hal,“ dodává René Zahradník.