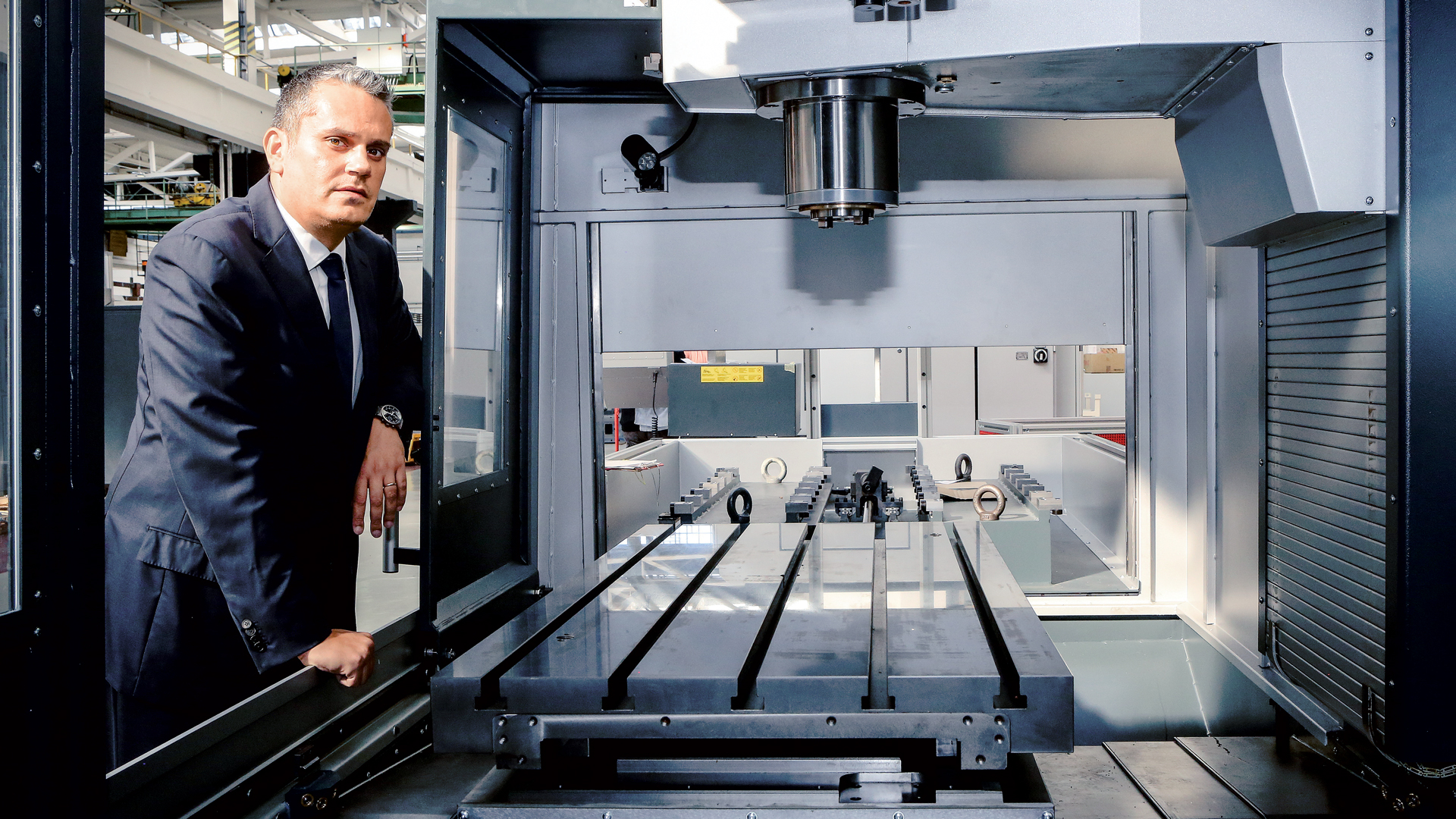

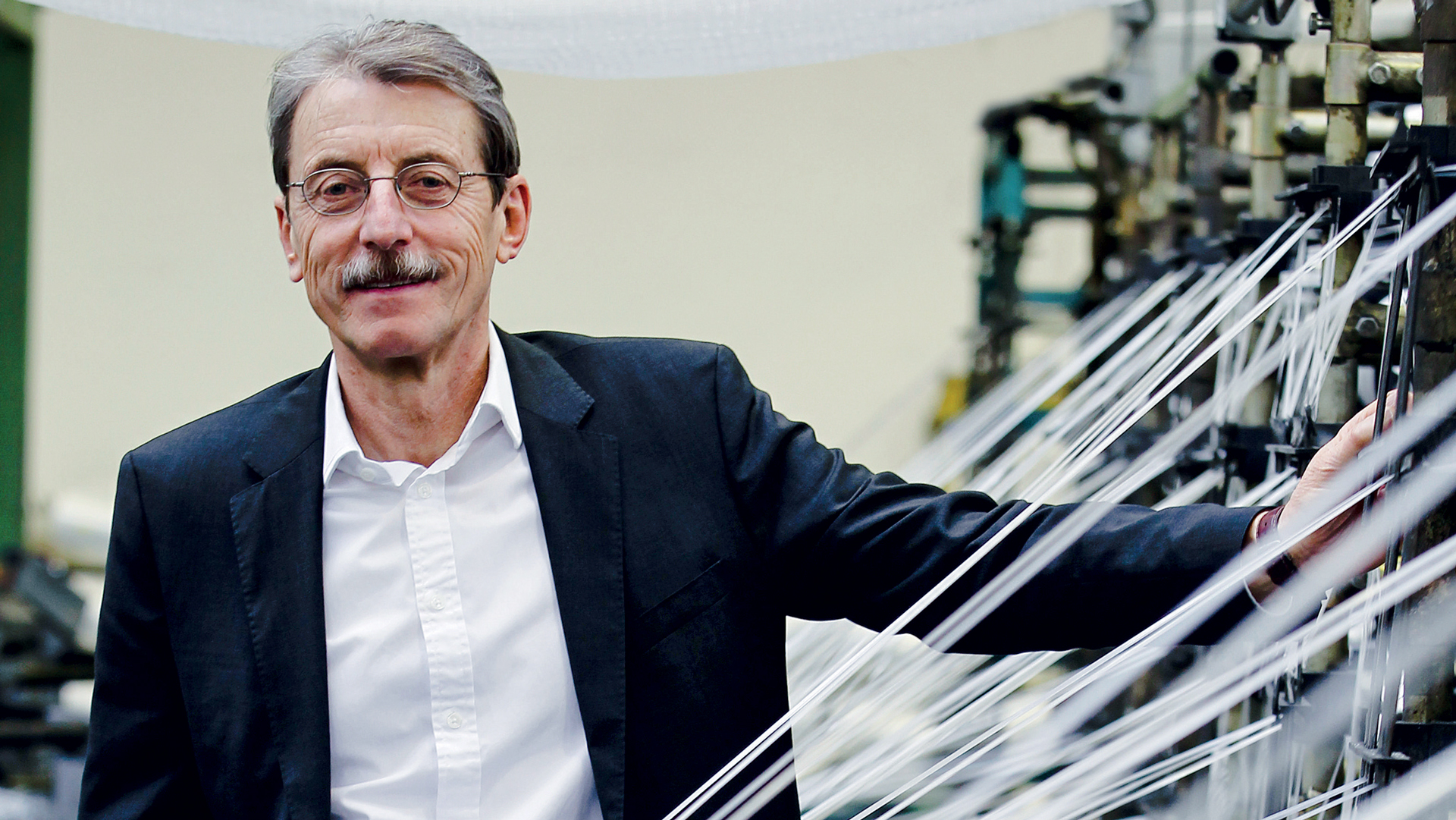

Jsou to ambiciózní společnosti, určují trendy v oblasti automobilového průmyslu – Škoda Auto, klíčový výrobce vozů v České republice, a Chropyňská strojírna, špičkový producent automatických linek. „Náš obor jde rychle kupředu, abychom byli nejlepší, musíme být flexibilní a rychle reagovat na nové trendy. Jednou z největších výzev je vývoj robota, který vidí, a jeho zařazení do výrobní linky,“ shodují se v rozhovoru pro Svět průmyslu Marek Jancák a Robert Kudela.

Které nové trendy nejvíce ovlivnily výrobu a montáž automobilů?

Jsou to všechny trendy, které známe z průmyslu obecně. Většina průmyslových podniků je totiž vázána na automobilový průmysl. Důkazem je i Chropyňská strojírna. Když nevyrábí pro Škodovku, tak pro některého z dodavatelů Škodovky nebo pro jiného výrobce automobilů. Takže jde o všechny trendy, které souvisejí s Průmyslem 4.0 či digitalizací.

Naše společnost se snaží přesáhnout i mimo automotive, spolupracujeme s výrobci letadel, vlaků a dalšími firmami, které působí v dopravě. I proto je pro mne jedním z nejdůležitějších trendů poslední doby flexibilita, protože kdo ví, co se bude dít za pár let, a firmy musí flexibilně reagovat na poptávku zákazníků.

Není to jen flexibilita ve smyslu výroby, ale i v postavení vůči zákazníkovi a produktu. Uvedu příklad na mobilním telefonu. Zpočátku jich moc na výběr nebylo – k dostání byla krabička s tlačítky a malým displejem a to jediné, co bylo pro zákazníky zajímavé, byla velikost – čím menší, tím lepší. Dnes sledujeme opačný trend, telefony se zvětšují. Teoreticky by stačil na zeměkouli jeden typ mobilního telefonu a řekněme dva tři druhy aut pro individuální dopravu. Ale člověk se chce odlišovat a to je ten největší hybatel trendů do budoucna. A proto sortiment jak mobilů, tak aut narůstá.

Dalším aktuálním trendem je i nedostatek kvalifikované pracovní síly. Musíme být připravení, nejen my, ale i automobilky, že trh se rychle mění a žádá nové produkty. Všichni musí tyto změny zvládat, aniž by omezili provoz nebo navyšovali kapacity zaměstnanců. Lidé nejsou, takže není tak jednoduché s nimi manipulovat a posílat je jinam. Musí se proto vyrábět efektivněji a hlavně ne na sklad.

Jak se liší současná linka od té první, která v Chropyňské strojírně vznikala v devadesátých letech minulého století?

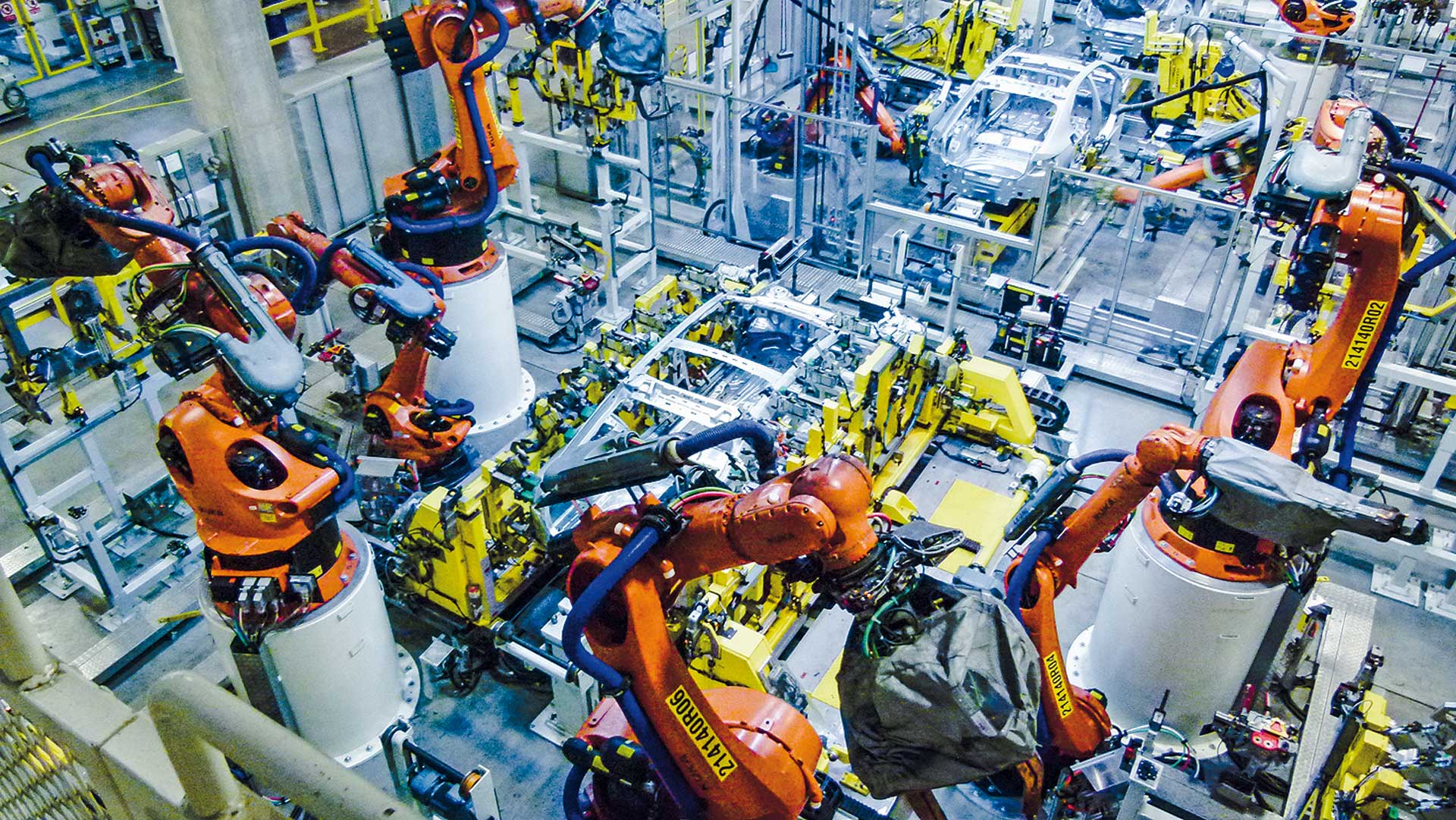

Ty největší rozdíly jsou rozhodně ve stupni automatizace. První linka, kterou jsme vyráběli pro Škodovku, byla na podlahy pro model Škoda Superb. Tehdy celou podlahu svařovalo asi sto lidí a součástí linky bylo 20 robotů. Za den linka zvládla pouze 120 produktů. Protože Superb byl i tehdy neuvěřitelně úspěšný vůz, museli jsme postupně kapacitu navyšovat. Po dvou letech už vyráběla 500 podlah denně a v lince už bylo 120 robotů, ale počet lidí byl stále stejný.

Linka z devadesátých let měla téměř ty samé roboty, které používáme i dnes. Rozdíl je ale v tom, že chceme inteligentní a datově propojený celek s vnitřní inteligencí splňující podmínky prediktivní údržby. Každý stroj se jednou porouchá a my se nyní už dokážeme na poruchu připravit, nebo ji dokonce předpovědět, to je trend současnosti. Svařovny se dříve běžně projektovaly na osmdesátiprocentní využitelnost. My se nyní držíme kolem devadesáti dvou procent a je nám to pořád málo. K tomu nám má pomoct právě digitalizace.

Nesmíme ale zapomínat na to, že v porovnání s robotem je člověk po zatrénování schopný být flexibilní a zajišťovat téměř stoprocentní kapacitní využití jednoduchých zařízení. Jakmile začnete zařízení automatizovat a komplikovat, tak využitelnost logicky klesá. Naším cílem je automatizovat bez klesající využitelnosti výrobních kapacit. To je asi největší výzva pro příští desetiletí.

Linka svařené karoserie modelů Superb a Kodiaq, Škoda Kvasiny, foto: Chropyňská strojírna

Můžete popsat, jak vzniká linka? Jak se podílí na jejím projektování zákazník?

Bez vzájemné spolupráce a hodin a hodin jednání o tom, jak má linka vypadat, to nejde. Společně s naším klientem vytvoříme jeden tým, jenom tak může vzniknout dobrý produkt. Pokud jeden s druhým nekomunikuje, tak to dopadne většinou špatně.

Vznik výrobní linky je něco podobného jako příprava na stavbu domu. Musíte začít sumarizací svých požadavků, kolik lidí má v domě bydlet a jaké vlastnosti má mít. Když si toto ujasníte, což u nás znamená fázi, kdy připravujeme produkt, který chceme v lince vyrábět, oslovíte architekta. Ten navrhne nejprve celkový pohled, a pokud s ním budete jako zákazník spokojený, přijdou odborníci a začnou posuzovat, jestli je vaše představa uskutečnitelná a jaké technologické možnosti existují. Všechny tyto kroky probíhají u nás ve firmě. Než se se svým požadavkem dostaneme k dodavateli, kterým je Chropyňská strojírna, tak projdeme několika fázemi. Nejprve připravíme linky ve 2D layoutech s rozvrstvením jednotlivých technologických celků v rámci existující nebo budoucí haly. A jakmile prověříme, že vše kapacitně vyhovuje, zpracováváme 3D projekt. To je chvíle, kdy přizveme dodavatele.

Tato fáze se v poslední době hodně změnila. Do příprav zapojujeme virtuální realitu, díky čemuž můžeme sledovat, jak bude vypadat tok linky i její využitelnost, zkrátka vlastní proces výroby, takže dokážeme odhalit různá kolizní místa.

Rozmlouváte něco svému klientovi, třeba když jsou jeho představy nereálné?

Kdyby si od vás projektant domu nebo architekt vzal vaše nápady a udělal vše, jak jste si řekli, tak by asi nevzbudil důvěru, bylo by divné, kdyby nic nepřipomínkoval a nenabízel lepší řešení. Spoléháme na dodavatele, kteří sledují trendy a iniciují změny a nabízejí lepší, rychlejší a levnější řešení.

Domnívám se, že se navzájem posunujeme dopředu. Škodovka je nositelem těch hlavních parametrů a my jsme zase tlačeni do těch nejnovějších technologií. Na druhou stranu přinášíme novinky i zjednodušení. Pokud ušetříme jeden pohon, místo něj například využijeme gravitaci, zanikne jeden z faktorů, který by mohl být problémový. A o to nám jde především.

Jak dlouho vzniká linka od první čárky až po realizaci?

Bývalo to dva roky, ale tyto doby se neustále zkracují. Obecně korespondují s časem, během kterého vzniká nový vůz.

Odpočítávání začátku výroby, což je termín, ze kterého se nedá v žádném případě couvnout, je rok před startem produkce. Pochopitelně výroba a produkt se chystají mnohem dříve, ale během přípravných kroků máte ještě možnost jisté flexibility. Minus dvanáct měsíců je však okamžik, kdy už je pozdě na nějakou zásadní změnu. Vylepšení jsou samozřejmě možná.

Proč je ten jeden rok tak důležitý?

V zadání už musí být stanoveny standardy, kterým to dané zařízení vyhovuje. Na výrobním procesu se totiž podílí více dodavatelů a všichni musí dodat zařízení, která jsou kompatibilní, mají určité parametry a ty už nelze během vývojového procesu měnit.

Vynechali jsme ještě jedno zásadní omezení. Při vývoji linky musíme myslet na to, že investice do nové linky je ohromná a stavět zařízení pro výrobu aut na dva roky nemá smysl. Takže začínáme tím, že se podíváme, do jaké míry lze využít stávající technologie pro výrobu nového modelu bez jakýchkoliv kvalitativních kompromisů.

Myslím si, že integrace, a to optimálně do běžící výroby, je jedna z nejsilnějších stránek jak Škodovky, tak Chropyňské strojírny. Není nic jednoduššího než vypnout na půl roku linku a přestavět ji, to si ale za žádných okolností nemůžeme dovolit.

Jedním z parametrů, které se v současné době podstatně mění, je rychlost, jak se za posledních deset dvacet let linky zrychlily?

To je otázka zadání, jehož součástí je i počet hodin, které na tom daném voze chce automobilka strávit, a podle toho se určuje stupeň automatizace. Určitě klesá podíl lidské práce na montážní lince, operátor musí být schopný reagovat na její potřeby, programovat její logotyp a linku řídit. Operátor už zkrátka musí být vzdělaný.

Všechno souvisí s dostupností technologií, které se snažíme využít na sto procent. Výsledkem ale vždy musí být perfektní kvalita.

Čas ušetříme i tím, že v jedné lince zvládneme různé produkty. Dříve se stavěla svařovna pro jeden model, maximálně pro jeho derivát, třeba kombík. Nyní jsme schopní v jedné svařovně vyrábět čtyři nebo pět modelů, které ani nesdílejí stejnou platformu, tedy podvozek.

Další důležitou sférou je přesnost, zlepšuje se tento parametr díky automatizaci?

Ve dvou ohledech. Jednak je to optika – zákazník chce mít precizní produkt, nespokojí se s díly, které na sebe navazují ve stylu osmdesátých let. Druhá věc je pak přesnost vlastního procesu. Nároky na bezpečnost neustále rostou a v tom hraje přesnost ohromnou roli. Produkujeme vozy, které měří až pět metrů, v některých případech i s přesností na setiny milimetru. To je dost náročný požadavek na dodavatele zařízení.

Nás to na druhou stranu učí preciznosti. Musím přiznat, že právě v přesnosti se Škodovka odlišuje od jiných automobilek. V tomto ohledu je o hodně výš než konkurence.

EHB dopravník postranic pro Superb a Kodiaq, Škoda Kvasiny, foto: Chropyňská strojírna

EHB dopravník postranic pro Superb a Kodiaq, Škoda Kvasiny, foto: Chropyňská strojírna

Co způsobí třeba i kratší časová prodleva ve výrobním cyklu? Jak jsou proti tomuto riziku linky zabezpečeny?

Škodovka je v této oblasti unikátní, protože se nám daří překračovat instalovanou kapacitu až o patnáct procent. Je to i tím, že nemáme výpadky a prostoje. Poptávka po našich produktech stále převyšuje naše výrobní možnosti. Lepší motivace není. Takže má odpověď je – prostoj, chyba ve výrobě rovná se neuspokojený zákazník a to je ohromný problém.

Při množství vozů a dalších komponent, které vyrábíme v Mladé Boleslavi, si nemůžeme dovolit držet sklady v řádech dnů, natož týdnů. Výroba některých komponent běží paralelně s naší výrobou, to znamená, že do montážní linky vjíždí karoserie a v tu chvíli se u dodavatele, který sídlí několik kilometrů od nás, objeví na obrazovkách specifikace daného vozu a on pro něj začíná vyrábět například kokpit. Tyto dva produkty se potkají na správném místě ve správném čase, neexistuje zde žádná prodleva. Tohle musí fungovat perfektně a jakákoliv chyba na naší straně nebo na straně dodavatele by způsobovala komplikace. Kdyby se výroba zastavila řádově na hodiny, tak bychom zřejmě ohrozili dopravu v celém regionu. To množství náklaďáků, které by bylo v tu chvíli na cestě, se už nedá efektivně zastavit.

Výroba automobilů je soukolí, které do sebe perfektně zapadá, a v okamžiku, kdy se zastaví jedno kolečko, tak se zastaví samozřejmě celý stroj – to je ten problém. Zastavení linky, to je noční můra i všech dodavatelů.

Jak dlouho trvá montáž jednoho automobilu?

Od chvíle, kdy vložíme první díl do svařovací linky, do okamžiku, kdy vyjede kompletní Škoda Octavia, uplyne dvacet šest a půl hodiny, to je nejkratší čas.

Jak se tyto časy změnily v porovnání s linkou, která vznikla v devadesátých letech?

Tehdy se to pohybovalo v řádech dnů, odhaduji, že montáž jednoho vozu trvala dva a půl až tři dny.

Tyto časy se mění i díky tomu, že čím dál víc menších dílů se do automobilky dováží již svařených. Když jsme s linkami v devadesátých letech začínali, téměř všechno si automobilky vyráběly samy. Nyní produkují více modelů, ale prostor mají pořád stejný. Proto je trendem outsourcing, to znamená, že různé podpůrné a vedlejší činnosti svěřují jiným společnostem, které se na danou oblast specializují.

Takové koncepty existují, ale zatím to není cesta, kterou Škodovka chce jít. Máme silný tým a nesmírně si ho považujeme. Bez kvalitního týmu lidí na všech úrovních by to prostě nešlo, to platí pro každou firmu. Domnívám se, že ve Škodovce je to i jeden z důvodů, proč je radost tady pracovat. Vím ale, že existují firmy, které zadávají kompletní vůz už od vývoje. Skončí v designové fázi a kompletně výrobu zadají externímu partnerovi. To není naše strategie.

Jak výrobní linky změnily práci operátorů?

Výrobní linky se zatím neobejdou bez operátorů, kteří vkládají díly na určité místo, ale je jich méně. Roboti především nahrazují monotónní činnost. Operátoři, kteří nyní linku obsluhují, potřebují určitě vyšší kvalifikaci než dělníci před patnácti dvaceti lety.

Na výrobě jednoho vozu se podílí v přepočtu stále méně lidí. Počet zaměstnanců ve Škodovce ale roste, letos se pravděpodobně staneme největším zaměstnavatelem v České republice. Nejsem přesvědčený, že lidský faktor bude z výroby automobilů zcela odstraněn. Bez člověka se určitě neobejdeme v té části, která je strategická. U operátorů výroby je jednoznačný trend směrem k lepší ergonomii. Lakovna v Mladé Boleslavi dnes vyrobí za hodinu sto aut, což je rekord minimálně v Evropě z hlediska kapacity jedné linky.

Jak se mění výrobní linky z hlediska bezpečnosti?

Bezpečnost je pro nás absolutní prioritou. Novinkou v této oblasti, kterou musíme řešit, je kooperace strojů a lidí. Do výrobního procesu vstupují kooperativní roboti i autonomní systémy. Materiál například navážejí systémy bez řidičů. To je nová dimenze pro zajištění bezpečnosti práce a výzva pro technologické firmy, jako je Chropyňská strojírna. Nyní využíváme především roboty, kteří jsou uzavření „v kleci“ či za světelnou závorou, a kteří nemohou být zároveň s lidmi na jednom pracovišti. V budoucnu však budeme využívat také roboty, kteří dokážou kooperovat s lidmi a budou s nimi sdílet stejný prostor, samozřejmě za splnění přísných pravidel bezpečnosti.

Musím však ještě podotknout, že v současné době kooperativní funkce robota automaticky znamená snížení rychlosti kvůli bezpečnosti. Je to podobné jako u právě testovaných autonomních vozů ve světě, protože i ty jsou známé tím, že zdržují provoz – jezdí striktně podle pravidel a jsou trojnásobně opatrné. To zatím brání masivnímu nasazení takových technologií.

Linky vždy byly a jsou bezpečné. Pokud kdokoliv udělá jakoukoliv chybu, nesmí to nikomu způsobit žádné zranění.

Jak mění výrobu vozů či konstrukci linek nové trendy, jako jsou například alternativní pohony, chytré kokpity, elektromobilita či autonomní řízení?

Změny jsou závislé především na materiálech dílů, které jsou používány při montáži automobilů. Čím dál víc se využívá hliník, karbon, mění se spojování materiálů. Vůz je čím dál lehčí a zároveň pevnější, pružnější, bezpečnější, spolehlivější i rychlejší. Takže i linky musí na tyto trendy reagovat. Každým rokem se posouváme dál, aby výroba byla lepší, efektivnější a rychlejší.

To, co je společným rysem měnících se linek, je podíl informačních technologií. Dnes prakticky z každého zařízení vede datový kabel, protože i ve výrobě nastupuje internet věcí. Sbíráme spoustu dat, snažíme se z nich odhadovat budoucí trendy, zajišťujeme prediktivní údržbu – výroba je tak levnější, efektivnější a bezpečnější. Jen pro srovnání – při klasické údržbě obsluha měnila například datové kabely jednou za rok, protože byly „papírově“ na konci své životnosti. Dnes máme systémy, které kontinuálně měří kvalitu kabelů, sbírají data, vyhodnocují je a na základě toho je doporučena jejich výměna. Některé kabely přežijí déle a my je nemusíme měnit, naopak některé vyměníme dříve a tím zamezíme prostoji. To je trend, který na první pohled u linky není vidět, ale zajišťuje vyšší spolehlivost.

Kde všude ještě mohou chytré technologie ve vašem odvětví nahradit lidskou práci? Jsou úkony, které robot nezvládne?

Máme roboty, kteří umějí odebrat díl z palety, ale taková paleta musí být precizně vyrobena na desetiny milimetru přesně. Roboti jsou slepí, prostě sáhnou do prostoru a je jim jedno, jestli tam něco je, nebo není, jen udělají povinný úkon. Potřebujeme ale, aby robot viděl, aby mohl vyjmout i neuspořádané díly a podívat se, kam je vloží. Takové roboty testujeme ve svařovně ve spolupráci i s Českým vysokým učením technickým v Praze. Vyšší liga je pozicování dílu při montáži. Při sestavování vozu se už nemůžeme spoléhat na to, že objekt bude stát na desetiny milimetru přesně jako ve svařovně. Potřebujeme, aby robot viděl a řešil i komplikovanější situace. Tak daleko ještě rozhodně nejsme. Třetím stupněm je pak pohybující se robot, a to nemluvím o popojíždění na dané dráze plus minus pět metrů, mám na mysli volně se pohybující roboty s vlastním zdrojem energie, kteří budou kooperovat s lidmi.

Myslím si, že robot nebude nikdy schopný nahradit lidskou ruku, jsem přesvědčený, že výroba se bez člověka ani v budoucnu neobejde.

A které úkony naopak umí robot lépe než člověk?

Máme například první automaty, které jsou schopné posoudit kvalitu laku i optické vady na povrchu karoserie a označit je. Budoucnost je v tom, že chytré systémy dokážou tyto vady nejen odhalovat, ale i korigovat. Člověk má v zásadě možnost objekt kontrolovat pouze povrchově a identifikovat vadu, která je viditelná okem. Naším cílem není instalovat optiku, která se bude dívat ze stejného úhlu jako člověk. Kontrola se musí odehrávat zcela jiným způsobem. Máme například technologii, která prostřednictvím tří kamer sleduje při nanášení lepidla výslednou vrstvu, která zůstává za tryskou. Systém ji neustále vyhodnocuje, porovnává její stav a dokáže upozornit na odchylku dříve, než vůbec dojde ke slepení dílů, to by člověk určitě nedokázal. Automaty také umí velmi rychle naskenovat díl a detekovat odchylky – jak rozměrové, tak povrchové. Díky hlídání procesů nebudeme muset kontrolovat výsledný produkt. To je, myslím, jeden z největších trendů. Intenzivně na tom pracujeme společně s našimi dodavateli, abychom kontrolní systémy měli přímo v lince, pak by měly být produkty stoprocentní i bez lidské kontroly.

Rád bych zmínil takovou největší inovaci poslední doby. Ve svařovnách máme na konci linky systém měření, takže každé auto projde kontrolou rozměrovosti, to dříve nebylo.

Jednou z výzev je i udržitelnost, jak se tento trend projevuje ve výrobě?

Spotřeba energií při výrobě nám velmi leží na srdci. V Mladé Boleslavi nejen pracuji, ale i bydlím, je tedy i mým osobním zájmem, aby Škodovka zatěžovala životní prostředí co nejméně. Od roku 2010 jsme stáhli emise na polovinu, což je skvělá zpráva. Snažíme se ulevit našim zaměstnancům, kteří mají monotónní práci a jejichž organismus je jednostranně zatěžován. Připravujeme pro ně asistenční a podpůrné systémy, exoskelety, které odlehčí svalům při jednostranné zátěži.

V našem odvětví je důležité používat mozek, přemýšlet, co se dá udělat chytřeji, jednodušeji a levněji, protože investiční prostředky našich klientů nejsou neomezené. V tom tkví největší úspěchy Chropyňské strojírny posledních let.

Novým trendem je také internet věcí, pracujete s touto sítí, která je propojena přes senzory a která zvyšuje inteligenci výrobků?

V této oblasti spolupracujeme se start-upy a systém využíváme například při kontrole komplexity. Sledujeme, zda jsou ve voze namontovány díly, které tam mají být. Zní to jako jednoduchý úkol, ale dnes v montážní lince prakticky nenajdete v jednom dni dva totožné vozy. Škodovka si zakládá na tom, že náš zákazník si může nakonfigurovat vůz a nakombinovat výbavu dle vlastního přání. To je věc, která u jiných výrobců není možná, a jsem přesvědčený, že to je jeden z pilířů našeho dosavadního úspěchu. Na operátory a výrobní procesy to však klade obrovské nároky. Člověk na montážní lince musí neustále sledovat informace na displejích nebo i v dokumentaci a mnohdy kombinovat více vstupních informací, aby doplnil ten správný díl. Nyní testujeme první systémy, které na konci linky vyfotografují například interiér vozu a upozorní na případné odchylky. Do budoucna bychom rádi měli podobné podpůrné systémy přímo v procesu montáže. Tak jako je tomu v naší logistice, kde máme systémy, které ukazují v regálu, kam má člověk sáhnout, a senzor potvrdí, že má správný díl, nebo naopak, že sáhl vedle.

Soňa Singerová, foto: Jan Pirgl