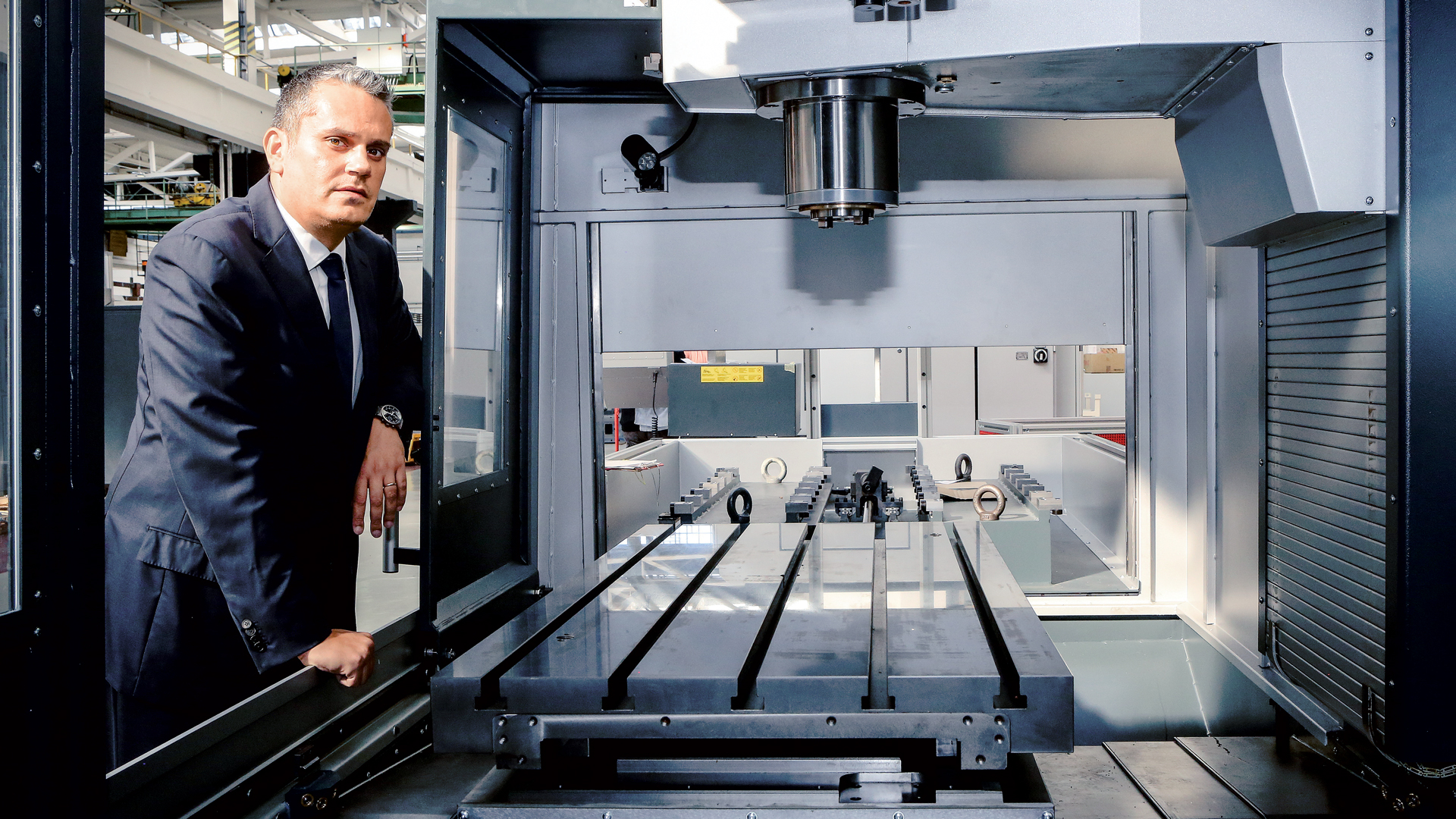

Jsou křehké, citlivé, rozmanité a putují i tisíce kilometrů – takové jsou díly, ze kterých v automobilkách po celém světě vznikají vozy nejrůznějších značek. Aby dorazily ke svému zákazníkovi bez úhony, je třeba jim připravit dokonalou ochranu. Jaké vlastnosti musí mít obal, ve kterém se přepravují díly pro automobilový průmysl? Na otázky Světa průmyslu odpovídal Michal Hort, generální ředitel společnosti TART, s.r.o., lídra na trhu s obaly v České republice. Oblast automotive zastupoval Marek Čížek, FES&P manažer pro východní Evropu společnosti Faurecia Clean Mobility.

Jaký by měl být podle vás ideální obal?

Ideální obal je ten, který chrání nejlépe, stojí nejméně a jsou s ním nejmenší problémy. Vývoj v obalech ušel za poslední roky docela dlouhou cestu. Dříve bylo běžné, že se obal cestou poškodil, protože stoprocentně nesplňoval ochrannou funkci, i proto bývalo hodně reklamací. Zásadní obrat nastal zhruba před třemi desítkami let, kdy vznikla i naše společnost. Nyní je trend takový, že obal musí stoprocentně zajistit ochranu, protože každá reklamace je zatěžující a zásadní roli hraje ekonomika, obzvláště ve větších průmyslových podnicích se počítá velmi pečlivě a do halířů.

Když jsem ve společnosti Faurecia působil jako manažer kvality, vnímal jsem, že obal musí jednoznačně ochránit produkt, aby přišel k zákazníkovi nepoškozený. Následně, když jsem dělal šéfa údržby, tak jsem zase dohlížel na to, aby byl jednoduchý na údržbu a také co nejlevnější. Jako výrobní manažer jsem zase potřeboval obal, který se mi přesně vejde na linku a nebude zatěžovat operátory, kteří s ním manipulují. A jako ředitel jsem dohlížel na to, zda jsou obaly finančně výhodné.

Jaké další vlastnosti má obal ještě mít? Zatím kladete důraz hlavně na ekonomiku a ochrannou funkci. Mění obaly například automatizace montážních linek?

Hodně záleží na tom, v jaké oblasti se obal využívá. V automobilovém průmyslu v souvislosti s automatizací montážních linek a robotizací se obal se stává i součástí výrobního procesu. Robot musí výrobek z obalu snadno vyjímat, protože každé zadrhnutí výrobu zpožďuje. Proto návrháři montážních linek spolupracují s vývojáři obalů. Tato komodita totiž musí fungovat jako součást výrobní linky.

To mohu potvrdit. Například z našeho závodu v Jižní Africe k nám putují monolity. Tento keramický díl je extrémně křehký, musí přijít absolutně nepoškozený. Putuje přímo na automatickou montážní linku, takže musí být v obalu naprosto přesně uložen. Kobot, který jej přemísťuje, je přesný, má kameru, a kdyby byl výrobek posunutý o dva milimetry jinam, kamera bude zaměřovat jeho pozici o tři sekundy déle a ty tři sekundy ve výrobním procesu znamenají ztrátu, kterou si nemůžeme dovolit. Díly tedy musejí být přesně uložené, tak aby kobot sahal na přesně určená místa.

Kolik typů obalů nabízíte? Jaké materiály využíváte?

Když jsme začínali s obalovým byznysem, byl trh v této oblasti velmi roztříštěný. Výrobci se dělili podle materiálu, který zpracovávali. Papíráři vyráběli papírové či kartonové obaly, dále existovali fóliáři a dřevaři. Zákazník neměl jinou možnost než objednávat od různých výrobců. Před sedmadvaceti lety jsme založili společnost TART a domnívám se, že jsme výraznou měrou přispěli ke změnám v této oblasti. Řekli jsme si: „Proč by zákazník měl komunikovat s dvaceti třiceti dodavateli kvůli pro něj tak obyčejné věci, jako je obal?“ My tedy produkt nejen zabalíme do nejrůznějších materiálů, které můžeme i kombinovat, ale tvoříme i obal na míru a postaráme se o veškerý servis kolem. Zákazník už nepotřebuje žádného obalového technika, nemusí sledovat trendy balení, my to děláme za něj. Navíc balící proces dokážeme zoptimalizovat. Musíme proto vyrábět všechny druhy obalů. Také jsme vázáni smlouvami – pokud se u zákazníka zastaví výroba kvůli obalům, následuje poměrně vysoká penalizace, což si nemůžeme dovolit –, máme proto také dostatečné skladovací zázemí. Toto je naše obrovská výhoda. Pokud se zákazníkovi něco v procesu balení zadrhne, vše vyřeší s jedním partnerem. Myslím si, že i do budoucna tento trend převládne.

Tento trend je nejen v oblasti obalů, ale i v odvětví drobného materiálu, který nakupujeme. Firmy v minulosti mívaly režijní sklady, ve kterých byly všechny možné produkty, a společnosti komunikovaly se stovkami dodavatelů. Dnes je to o dvou třech dodavatelích, kteří se postarají o vše potřebné. To stejné platí i v obalech. Pokud mi chybí europaleta, proklad nebo třeba nějaký speciální box, mám jednoho partnera, kterému zavolám, a on vše vyřeší. Kdyby se linka měla zastavit jen kvůli obalu, je to ten nejhorší scénář.

Pro své klienty vyvíjíte ideální obal – jak moc posloucháte zákazníky a jak moc oni poslouchají vás?

Jsme tu pro klienta. To opravdu není fráze. Aby si nás objednal i příště, musíme mu nabízet takové služby, se kterými je spokojený. Pro nás je naprosto zásadní mít naše procesy připraveny tak, abychom zákazníkovi žádné problémy nezpůsobili. To je pro nás prvořadé. Pro naše klienty zároveň hledáme úspory, optimalizujeme balící procesy, hledáme pro ně vhodnější balicí nástroje či ideální obaly pro jejich výrobky. To, doufám, zákazník ocení.

To mohu jen potvrdit. Vzpomínám si na spolupráci s firmou, která pro nás vyvíjela kovové palety, na něž jsme ukládali naležato díly pro vůz značky Kodiaq. Do boxu se vešlo pět dílů; díky spolupráci s obalovou firmou jsme začali ukládat naše výfuky nastojato podélně, a tak se do boxu vejde sedm kusů. Taková úspora je pro nás obrovská. Takže výrobce obalů v tomto stoprocentně posloucháme. Poslední velký vývoj obalů v poslední době nastal pro díly na vozy Jaguar, které dodáváme do Rakouska. Výfuky už nemůžeme převážet na kovové paletě, protože jsou hodně členité a některé části jsou z plastu. Proto je ukládáme do speciální plastové hmoty. Ta kooperace výrobce a obalové firmy funguje a bez ní se neobejdeme.

Měla společnost Faurecia nějaké specifické požadavky na obalovou firmu?

Závod Faurecia Clean Mobility měl specifické požadavky na přepravu klapek do výfuků. Ty se původně ukládaly do papírových kartonů. Tento obal jsme museli inovovat kvůli automatizaci montážní linky, aby díly mohl odebírat robot. Upravovali jsme i obal pro závod Kia v Žilině, kterému jsme také přizpůsobovali obal pro výrobní linku. Naše díly tam přijíždějí v přesné sekvenci a ve stejném obalu procházejí celou výrobou.

Přicházejí od klientů požadavky, které jsou obtížně splnitelné?

Požadavky od klientů bývají komplikované, často jdou proti sobě, a proto není jednoduché je splnit. Je důležité, aby zadavatel a naši vývojáři byli v kontaktu a vzájemně konzultovali možnosti. Nedávno jsme od klienta z oblasti elektrotechnického průmyslu dostali za úkol ušetřit na výdajích za obaly. Tvorba ceny obalů vychází z celosvětové hodnoty surovin, k tomu se připočítává výrobní cena – s tím už moc hýbat nelze. Přesto jsme hledali řešení. Umístili jsme na paletu o jeden karton s výrobkem více. Byl to náročný proces, protože šlo o velkého nadnárodního zákazníka, schvalovací proces trval poměrně dlouho, museli jsme také provádět složité pádové zkoušky. Nakonec se nám podařilo zmenšit vnitřní i vnější obal. Na první pohled to vypadá, že šlo o bezvýznamnou úsporu. Nicméně náš zákazník převážel velké množství těchto produktů, proto ušetřil hodně a byl z našeho řešení nadšený. Hledali jsme úspory v řádu procentíček, celkový výsledek byl ovšem nad očekávání. V obalové technice se dají nacházet stále nové cesty, ale vždy je to o komunikaci. Toto je ta cesta, na které chceme dále pracovat.

Spouštěčem vašich inovací je vaše vlastní vývojové centrum, nebo požadavky klienta?

Bývá to zejména klient, kterému vyrábíme obal dle jeho zadání. Obalové firmy disponují odborníky, kteří dokážou obal vyvinout, a troufám si říct, že ve většině případů ho navrhují lépe než zákazník. Samozřejmě také existuje celá řada zavedených a osvědčených univerzálních řešení, která se hojně využívají. Vznikají však nové a nové materiály, díky kterým můžeme realizovat vhodnější řešení pro zabalení jednotlivých dílů. Máme dvě designová centra a obě jsou naprosto vytížená právě kvůli hledání nových cest.

Spouštěčem změn u nás je cena a způsob ochrany, abychom výrobek dodali ve špičkové kvalitě. Díly v automotive jsou dnes velice komplikované i díky tomu, že se mění normy. Výfuk už není jen zohýbaná trubka s tlumičem, ale obsahuje několik katalyzátorů, má různé trubičky a elektronické systémy či senzory. Už nejde jen o železný díl, který jsme mohli (v uvozovkách) hodit do otevřené bedny, překrýt ji papírem a na ni položit další. Dnes obal musí obsahovat různé prolisy, rastry či vrstvy.

Trendem poslední doby je také snižování hmotnosti. O kolik se vám podařilo snížit váhu vašich výrobků?

Podle poslední studie společnost Faurecia pro jeden vůz značky Peugeot 308 dokázala snížit hmotnost o sto kilogramů. To se týká všech komponentů, které do tohoto vozu dodáváme. Jsou to dveřní výplně, kokpit, sedačky a výfuk. Jen u výfuku jsme dokázali snížit hmotnost o sedm kilogramů. Takže hmotnost má na tvorbu obalu také vliv. Dříve se vyráběly tlumiče z plechu o tloušťce 1,5 až 2 milimetry, dnes jsou tlumiče stejné velikosti z plechu silného 0,7 až 0,8 milimetru. To však na druhou stranu klade vyšší nároky na balení. Zákazník samozřejmě chce, aby tlumič dorazil nepoškozený a nepromáčknutý.

Co se týče hmotnosti, tak v tom se od výrobního závodu trochu lišíme. U dílů do aut hraje váha zásadní roli, protože vozy si tu hmotnost vozí s sebou. U obalů je to trochu jinak, hmotnost zde prioritní není. Musíme ale počítat s tím, že pokud převážíme něco, co je těžší, tak to zpravidla více stojí. To, že je obal těžší, ale ještě neznamená, že bude dražší. V současné době jsou díly nejen pro automotive velmi složité a se spoustou choulostivých bodů, které je třeba ochránit. Může to vést k tomu, že obal je ve finále větší a může být i těžší, ale na prvním místě je rozhodně zajistit stoprocentní ochranu.

Je u obalu důležité, aby se z něj výrobek dal snadno vyjmout?

Pro naši společnost je to zásadní. Když výrobek doputuje na výrobní linku, operátor jej uchopí a přemístí ve svém manipulačním prostoru do rozsahu čtyřiceti centimetrů. Je důležité, aby v souvislosti s obalem nemusel nic řešit, pak je to pro nás úplně ideální obal.

Mohu potvrdit, že pro zákazníka je to naprosto stěžejní otázka. Jestliže se výrobek z obalu špatně vyjímá, tak to pochopitelně způsobuje problémy na montážní lince. Nicméně snadná vyjímatelnost a kvalitní ochrana výrobku – to jsou to požadavky, které jdou tak trochu proti sobě. Záleží na šikovnosti designéra, jak obal navrhne. Vývoj obalu trvá někdy i měsíce a po celou dobu spolupracujeme se zákazníkem, který na různých vzorcích zkouší i to, zda daný způsob vyjímání či ukládání je ten, který mu bude vyhovovat.

Jak moc jsou v automotive využívány vratné obaly? Jak se mění tento trend?

Dnes se neřeší, zda je obal vratný, nebo ne, ale jde o ekonomiku. Jestliže nám ekonomika vratného obalu vyjde lépe, volí se vratný obal, pokud by nevyšla, volí se jednocestný obal. Když vezmu v úvahu automotive, díly ze servisních středisek putují do celého světa. V tomto případě by byl jakýkoliv vratný obal nesmysl, protože by bylo neekonomické obal zase vracet zpátky. Je třeba také brát v úvahu, kolik cyklů obalový materiál vydrží a zda se vyplatí z něj vyrábět obal na více použití. Je hodně hledisek, která vratnost obalů ovlivňují, a opravdu se hodně počítá.

Po Evropě používáme většinou vratné obaly. Cokoliv, co putuje dál, například do Turecka, Číny, Ruska, je v jednocestných obalech. Je to hlavně kvůli ekonomice. Spousta automobilek má přesně stanovené parametry vlastních obalů a my se jim v tomto přizpůsobujeme.

Jak se obaly liší v souvislosti s tím, na jakou vzdálenost míří?

Výrobky, které míří od nás do zámoří, se standardně balí do speciální fólie s přípravky, které odvádějí vlhkost. Většinou jde o kovové díly a je důležité, aby k zákazníkovi dorazily bez koroze. Obaly na delší vzdálenosti jsou také zpevňovány, cílem je, aby se nepoškodily.

Obal navrhujeme tak, aby přepravovaný díl vydržel daný druh přepravy. Záleží také vždy na materiálu, ze kterého je výrobek zhotoven. Abychom zabránili korozi kovových dílů, používáme při balení různá vysoušedla, vypařovací protikorozní inhibitory. Na plastové výrobky není potřeba speciální ochrana, ale při větších vzdálenostech se používá balení do dřevěných beden.

Liší se obaly i podle regionů, kam míří?

V automotive žádné regionální odchylky nejsou. Většinou balíme do koncernových obalů, takže je logické, že jiné obaly používá Ford, jiné zase Volkswagen. Například právě Volkswagen standardně používá plechové obaly, Volvo zase dává přednost plastovým vratným boxům. Do zámoří nebo do Ruska, kam momentálně posíláme hodně dílů, balíme do dřevěných přepravek. V našem oboru se hodně eliminují plasty. Snažíme se používat materiál, který je dobře recyklovatelný, to znamená, že není zkombinován s jinými materiály, abychom jej nemuseli nějakým způsobem rozebírat.

Nezaznamenal jsem nějaké velké regionální odlišnosti. Je to proto, že dnes je svět velmi propojen a inovace jsou uplatňovány v ne příliš dlouhém časovém odstupu po celém světě. Setkal jsem se však s odlišnostmi z hlediska extrémnosti uplatňování ekologických pravidel. Jsou země, které mají problém s kombinací obalových materiálů kvůli recyklaci, například když jsou na kartonu nalepené plastové díly. Musíme tedy myslet na to, aby námi navržený obal neobsahoval kombinace rozdílně recyklovatelných materiálů. Některé země se také odklánějí od určitých materiálů. Na italský trh se například problematicky dodávají sáčky z polyetylenu, do této země balíme do sáčků a pytlů z kompostovatelných materiálů. Jsou i firmy, které chtějí mít ve svém vývěsním štítu, že se chovají odpovědně k životnímu prostředí, a volí materiály, které jsou třeba dražší, ale jsou ekologičtější.

Oba jste přiznali příklon k ekologii, co se týče obalů, znamená to i ústup plastů?

U nás se stále plasty využívají a nevidím osobně ústup od tohoto materiálu. Raději použijeme vratný obal z plastu než jednorázový obal z kartonu.

Je otázka, proč plast nahrazovat. V některých případech jsou plastové obaly suverénně nejvhodnější. Jestliže si budeme myslet, že papírové obaly jsou ekologičtější, tak tomu tak není. Výroba papíru je poměrně energeticky náročná, takže není úplně ekologická.

Jakou roli hraje design obalu? Potřebujete mít v automotive „pěkný“ obal?

V automotive upřednostňujeme funkčnost před designem. Ale určitě nejsou obaly jen pro automotive – pak je ten obal naprosto klíčový. Design je věc, která produkt prodává.

Je rozdíl, kam obaly putují. Na spotřebitelském trhu by obal měl být designově příjemný, měl by mít nejen hodnotu estetickou, ale i informační. Tyto vlastnosti obalu v automobilovém průmyslu nehrají tak velkou roli. Naše společnost dodává své výrobky do celé škály průmyslových oblastí, není to jen automotive, ale neputují na spotřebitelský trh. To znamená, že estetická hodnota pro nás není prioritou. Pro nás stojí každopádně na prvním místě funkčnost, ekologické hledisko a potom samozřejmě optimalizace nákladů při manipulaci a přepravě.

Jaké největší díly balíte?

Jde o kokpit, který se balí do speciálních sekvenčních palet. Je to díl, který už má v sobě veškerou elektroniku, volant, airbagy a palubní přístroje. Hovořím o velikosti zhruba dva metry, záleží na velikosti auta. Nejdelší budou asi výfuky, ty, které dodáváme pro Audi A8 nebo Jaguar Land Rover, měří 3,6 metru.

Největší objem, se kterým naše společnost pracuje, mají technologické celky a výrobní stroje. Na ty používáme zejména dřevěné bedny. K exportu připravujeme i tak rozměrné záležitosti, že je musíme balit pod širým nebem u Labe, protože nesnesou přepravu po silnici a rovnou se překládají na loď. Balili jsme například stroje pro cukrovary či obří nádrže, které mířily do zámoří.

Má automotive nějaké specifické požadavky na obaly ve srovnání s klienty z jiných odvětví průmyslu?

Automotive je náš nejnáročnější zákazník, ještě spolu s elektrotechnickým průmyslem. Je to klient, který má naprosto jasno v tom, co chce a co od nás potřebuje. Vyžaduje od nás dokonalou práci a to je svým způsobem dobře, protože nás to posouvá. Právě ti nejnáročnější klienti nás nejvíce ženou dopředu, to je naprosto jednoznačné.

Co je nejnáročnější překážka pro balení, je to členitost, křehkost, velký rozměr, či váha?

Vždy záleží na tom, do jaké míry produkt ovlivňuje balící techniku. Pokud jde o křehký výrobek, který by mohly otřesy poškodit, je jeho balení opravdu hodně náročné. Komplikované je samozřejmě i balení velkých a těžkých záležitostí. Nějaká nej se v této oblasti těžko hledají. Musíme si uvědomit, že prakticky každý den z našich designových center vychází několik návrhů na balený díl. To množství je opravdu obrovské. Zcela určitě není snadné přepravit části automobilů, když je automobilka montuje třeba v Číně. Smontované celky mají spoustu citlivých bodů, které je nutné ochránit. Takto komplikovaný díl se balí obtížně a takových výrobků je více. Ale na druhou stranu, právě v tom je naše práce zajímavá, v té rozmanitosti úkolů.

Je balení v automotive den ode dne náročnější také v závislosti na tom, jak přibývají chytré technologie?

Určitě. Dříve byly naše výrobky daleko jednodušší. Dnes už díly nesou prvky smart technologií a konektivity. Auto v blízké budoucnosti pozná, kudy projíždí, zda se pohybuje ve městě, nebo po dálnici. A tomu bude přizpůsobovat své hlukové či výfukové emise. To všechno bude řízené, což znamená, že množství čidel a další elektroniky ještě poroste.

Doba se zrychluje, jak velkou roli hraje v balení pro automotive čas?

U nás zásadně, protože dříve vývoj nového vozu trval čtyři až pět let. Dnes dostaneme zakázku, kterou musíme vyřešit za tři roky, ale čas na implementaci je maximálně dva roky. Takže máme rok na vývoj produktu a jeho otestování a rok na postavení finální linky. To se samozřejmě přenáší i na obaly. A když my máme na vývoj dva roky, tak obaláři mají šest sedm měsíců. Než produkt vyrobíme, tak se většinou trochu pozapomene na to, že se musí do něčeho zabalit. Takže i společnosti vyrábějící obaly se ten čas zkrátil, odhaduji, na polovinu.

V této oblasti se urychluje nejen proces vývoje obalu, ale musíme zkracovat i čas jeho výroby. Ještě větší tlak na čas pociťujeme v elektrotechnickém průmyslu. Trend je takový, že časy se neustále zkracují a díky tomu přicházejí na trh nové a nové modely.

Jak moc se změnily obalové materiály, řekněme, za posledních deset let?

Nevnímám vyloženě nějaký příklon k určitému materiálu, více se řeší vhodnost a ekonomika obalu. Například světlomety se ještě před několika lety balily zásadně do kartonu. Dnes se mezi výrobou a montážní linkou automobilek používají šité textilní vložky, které jsou zavěšeny na ocelové konstrukci. Tento typ obalu umožňuje jednoduchou manipulaci a snížila se rozbitelnost při přepravě. Tato obalová technologie ale na druhou stranu klade vyšší nároky na kvalitu textilních materiálů, které nesmějí produkt poškrábat. Jde o textilie speciálně vyvinuté, které před deseti patnácti lety neexistovaly. Pokrok v materiálech zkrátka umožňuje používat řešení, která byla dříve nemyslitelná.

V oblasti automotive se mění hlavně vložky, které se do obalů dávají, aby výrobek měl své jasné místo a nikam se neposouval a aby vyhovoval automatizovaným linkám. Přemýšlí se o využitelnosti obalů, naplněnosti boxů a kamionů. To všechno tvoří cenu konečného produktu, a proto se snažíme, aby všechny tyto náklady byly co nejnižší.

Kde vidíte budoucnost chytrých technologií v oblasti obalů? Kde u vás najdou uplatnění?

Předpokládám, že vývoj smart technologií v obalech bude poněkud konzervativnější než v oblastech, které slouží lidem v každodenní činnosti. Vývoj se však nezastaví a lze očekávat, že do budoucna se budou zdokonalovat zejména identifikační prvky. Už nebude třeba číst žádné štítky a bude se neustále vědět, kde se obaly nacházejí, zda na cestě, či ve skladech, aniž by bylo třeba cokoliv snímat a vyhodnocovat. Tento vývoj lze podle mého mínění očekávat v relativně blízké budoucnosti. Bude se zkrátka uplatňovat to, co bude výhodné. Tlak na to, aby byly veškeré procesy co nejekonomičtější, je opravdu značný.

Nejdokonalejší obal je žádný obal, což odpovídá požadavkům ekonomiky; směřuje vývoj i tímto směrem?

Toto určitě neplatí u dodávek k finálnímu zákazníkovi. Samozřejmě vnitřní tok je dnes optimalizován i v tomto směru. Dříve se díl odkládal, většinou do nějakého obalu, a někam se musel převážet. Dnes toto eliminují nejrůznější systémy, například spádové dopravníky. Místo obalu využíváme háček, na který se produkt zavěsí, a odcestuje k další operaci. Trend nebalit je tu také.

Jsem trochu skeptický k tomu, jak je možnost nebalit postavená. Určitě se objevují trendy v obchodech, kde si zákazník nasype produkt sám do vlastního obalu. Nemyslím si ale, že zrovna to je cesta. V oblasti průmyslového balení se obaly používají k tomu, aby se výrobek při přepravě nepoškodil a aby jeho cesta byla co nejekonomičtější. My i náš zákazník máme zájem na tom, aby obal byl co nejvhodnější, ale neumím si představit, že se výrobek přepravuje bez obalu.

Kdo je Marek Čížek

– FES&P manažer pro východní Evropu ve společnosti Faurecia Clean Mobility

– věk: 42 let

– rodina: ženatý, dvě děti

– studium: ČZU – Technická fakulta, Provozně ekonomická fakulta

– ve společnosti Faurecia působí: deset let, začínal na pozici manažera kvality, následně mananžera údržby, manažera výrobního úseku a poté ředitele závodu. Poslední rok působí napozici lean manažera FES&P pro východní Evropu.

– volný čas: box, běh, motocykly

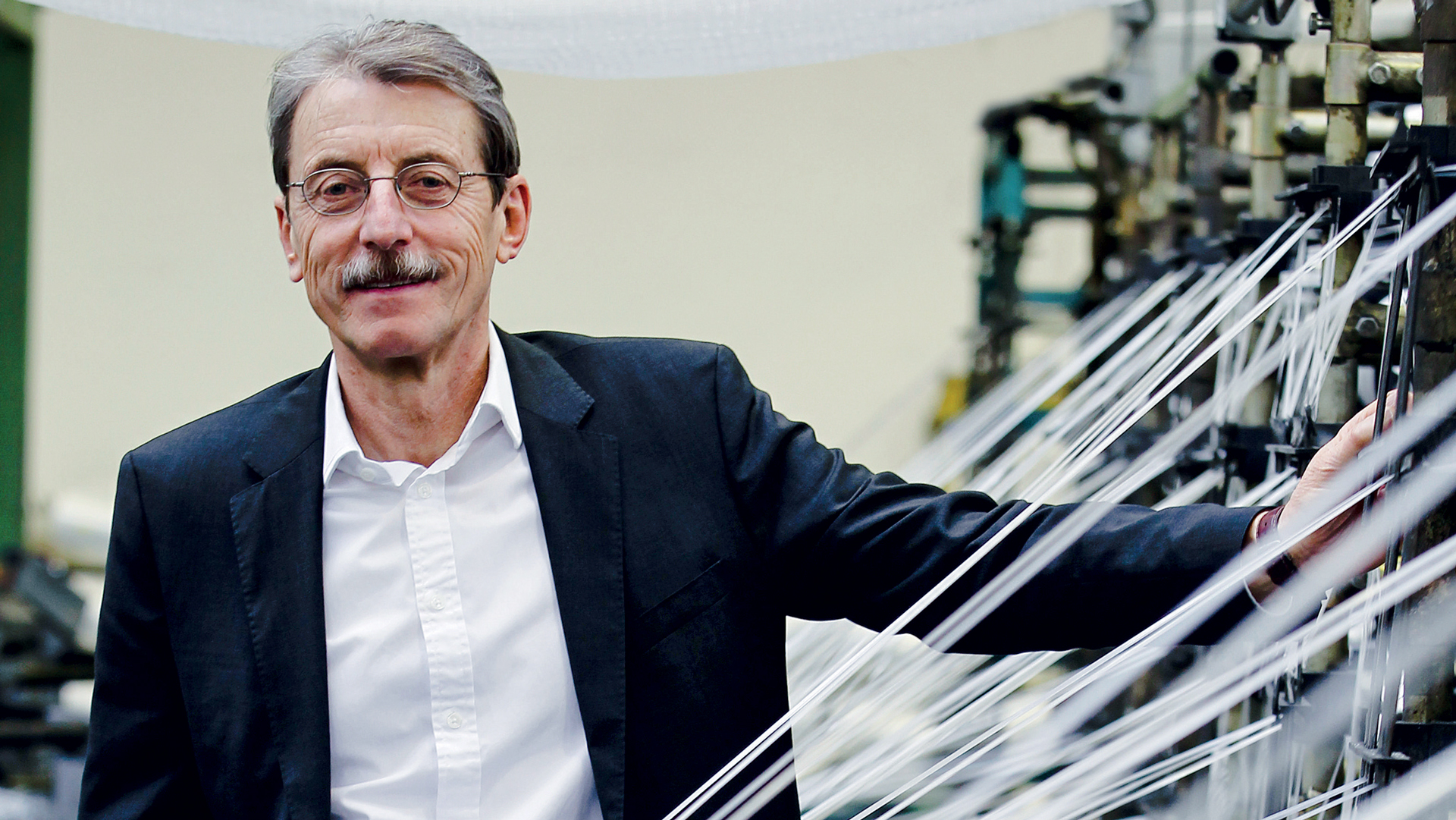

Kdo je Michal Hort

– generální ředitel společnosti TART, s.r.o.

– věk: 55 let

– rodina: ženatý, čtyři děti

– studium: Strojní fakulta Vysokého učení technického v Brně

– působení ve společnosti TART: V roce 1991 zakládá se společníkem firmu TART, s.r.o., na „zelené louce“ a stává se i jejím prvním jednatelem a ředitelem. V roce 1999 dochází k vlastnickému propojení s americkou nadnárodní společností Sealed Air Corporation, která získává 49 procent firmy. Po roce 2000 se firma postupně rozšiřuje do dalších zemí. V současné době má okolo 600 zaměstnanců a dosahuje obchodního obratu 2,2 miliardy korun. Michal Hort je nadále jejím generálním ředitelem.

– volný čas: rodina, cestování a sport, je členem Rotary klubu

PRASKÁNÍ BUBLINKOVÉ FÓLIE, TO JE TEN NEJLEPŠÍ RELAX

Bublinková fólie. Na prvním místě se snad každému vybaví specifický zvuk, něco mezi prasknutím a lupnutím. Je to ten nejlepší relax, zabořit ruce do fólie se vzduchovými buňkami, brát jednu po druhé a osvobozovat z nich vzduch. Ať už máte malý kousek, nebo několikametrový pás, nedáte jej z ruky, dokud z něj nezmizí poslední bublina.

Tento fenomén přišel na svět v roce 1957. První bublinkovou fólii vyrobili americký inženýr Alfred Fielding a švédský vynálezce Marc Chavannes. Jejich záměrem bylo vytvořit 3D tapetu. Materiál se však jako povrchová úprava stěn neuchytil. Zhruba po dvou letech autory napadlo použít bublinky jako obalový materiál. V roce 1960 vznikla společnost Sealed Air, nový obalový materiál dostal jméno bubble wrap a novinka byla na světě. Byla natolik úspěšná, že se začala vyvážet do celého světa. V té době „rodiče“ bublinkové fólie netušili, jakou lavinu jejich produkt spustí. Zisky společnosti se každoročně pohybují v miliardách dolarů. Kdyby se použila veškerá bublinková fólie, kterou firma Sealed Air vyrobila, obtočila by desetkrát zeměkouli.

Dnes uvězněný vzduch v nízkohustotním polyetylenu (LDPE) trhá rekordy. Má svůj svátek, který se slaví vždy poslední lednové pondělí, na Facebooku existuje fanklub bublinkové fólie, prodává se jako relaxační prostředek, na trhu je simulátor praskání bublinek Puchi Puchi, s bublinkami si zájemci mohou hrát při počítačových hrách, existuje i skupina umělců, kteří svá díla tvoří z bublinkové fólie, a dokonce si na ministroji můžete svou vlastní fólii vyrobit.

Podle „babských“ rad mohou bublinky sloužit i jako prevence proti zlodějům. Stačí ji položit do bytu za dveře, případný lupič by se pak prozradil nezaměnitelným praskáním. Uvězněný vzduch pomáhal a možná ještě pomáhá zvyšovat sebevědomí méně vyvinutým dívkám, které fólii používají jako levnou výplň do podprsenek.

Bublinková fólie je jedním z materiálů, který hojně využívá také brněnská společnost TART, český lídr v oblasti obalů. A právě společnost Sealed Air Corporation, kterou založili vynálezci bublinkového fenoménu, má v TARTu devětačtyřicetiprocentní podíl. „Bublinková fólie je velice zajímavý balicí prvek, protože tlumí rázy a používá se v mnoha oblastech průmyslu. A navíc, ochranným prvkem v bublinkové fólii je vzduch, který je zdarma,“ zdůraznil ředitel TARTu Michal Hort.

Ten také uvedl, že jednou z nejdůležitějších vlastností „vzduchové“ fólie je její nízká váha. Čtvereční metr má hmotnost zhruba pětatřicet gramů, při její výrobě je také relativně nízká spotřeba materiálu a při tom všem poskytuje dobrou ochranu produktu.

Společnost TART se nedávno pustila do vylepšení oblíbených bublinek. Už tak nízkou hmotnost fólie se jí podařilo srazit na polovinu, aniž by se výrazně snížila její pevnost. „Tuto naši ultralehkou fólii jsme již přihlásili do soutěže Obal roku. Nový materiál je vyroben z deseti vrstev, ta nejpevnější je vytvořena pomocí nanotechnologie,“ popsal výrobek Michal Hort.

Není to ale jen obalový materiál, kde se fenomenální produkt využívá. Slouží například i jako tepelná a zvuková izolace nebo na přikrytí vozu či zahradního nábytku. Pevnější forma, takzvaná solární bublinková fólie, se používá na ohřátí vody v bazénech pomocí slunečních paprsků. Když se voda zahřeje, fólie pak slouží jako tepelná izolace. Využívá se i při stavbách skleníků.

Soňa Singerová

foto: Luděk Krušinský