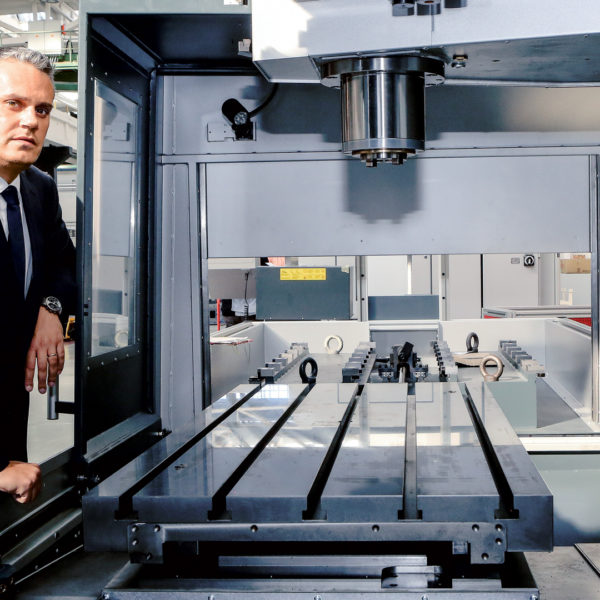

Kdo chce vidět, že se dá ve strojírenské firmě jíst z podlahy, sledovat aktuální parametry výroby všech linek kdekoliv v závodě a zároveň si myslí, že ložiska se nemění, ať se staví na exkurzi ve společnosti Koyo Bearings. Doporučujeme zasvěcený výklad ředitele Petra Nováka.

O prázdninách ve vaší společnosti proběhly velké změny umožňující razantní nárůst produkce. Jak jste spokojen?

Ano, druhý a třetí týden v srpnu jsme v rámci celozávodní odstávky silně zoptimalizovali rozmístění linek s cílem vytvořit potřebné místo na nové projekty, modernizovali stroje a zázemí servisní i zaměstnanecké. V našem sofistikovaném monitorovacím systému není problém získat hodnoty v každém okamžiku. Průřezem všech pracovišť sledujeme produktivitu, efektivitu i poruchovost. Průběžné parametry pak srovnáváme s dlouhodobými trendy. Výsledky hned první směny po optimalizaci vyšly z analýzy výborně, rozjezd patří mezi vůbec nejlepší v historii, takže jsme spokojeni.

Technologické přípravy na nárůst produkce jste řešili spíše optimalizací stávajících prostor a přístavky, 20 procent provozu funguje nepřetržitě, obchodně stále rostete – kdy se uskuteční projekt výstavby nové výrobní haly?

Koncem listopadu 2017 by se investice měla schválit na představenstvu korporace JTEKT, takže finišujeme finální podklady pro schválení. Pokud vše úspěšně projde, začnou povolovací řízení. Začátkem roku 2019 by se měla hala začít stavět, rok nato bychom instalovali stroje a kolaudovali výrobu. Z japonského pohledu zdlouhavý postup, v české administrativní realitě smělý plán. Z toho pohledu přesvědčujeme japonskou stranu o řádné naddimenzování haly, abychom brzy neřešili novou potřebu prostor, a tím pádem znovu celý cyklus schvalovacího řízení.

V červnu byla společnost Koyo Bearings oceněna jako nejlepší evropský závod na výrobu ložisek v rámci korporace JTEKT. Je to ocenění za kvalitu produkce nebo i za vývoj a modernizace?

Není to samozřejmě tak, že jednoho dne někdo nečekaně přiletí a dá nám cenu. Japonská firma vyžaduje průběžnou objektivitu, takže i prestižnímu ocenění předchází hluboký detailní audit s propracovanou metodikou mnoha kapitol. Letos jsme tedy tímto ostrým auditem prošli jako nejlepší v Evropě, nicméně každý rok chceme mít lepší skóre a posouvat se. Při nedávné návštěvě prezidenta celé korporace se tento vrcholný manažer původně z Toyoty v Olomouci vyjádřil, že náš závod Koyo má ambici stát se nejlepší pobočkou JTEKT na světě.

Jakou inovaci považujete ve vaší společnosti za posledních pět let za nejzásadnější?

Jednoznačně je to automatizace provozu. Od roku 2012 dosáhla celková investice do automatizací výroby 550 milionů korun.

K vývoji produktu jsme byli vedeni trendy downsizingu a snížení emisí CO2. Na vymyšlený produkt musí vždy navazovat inovace sériové výroby v kvalitě a ceně požadované náročnými firmami. To by při použití původních výrobních procesů nešlo, takže průběžné inovace a automatizace jsou nutným prostředkem vysoké konkurenceschopnosti. Automatizace přináší zvýšení přesnosti a efektivity, ale i nižší poruchovost a téměř vynulování reklamací. Všechny ukazatele se permanentně zobrazují operátorům ve výrobní hale, ale také jsou on-line přístupné pro manažery a analytiky mimo výrobu. Veškeré procesy jsou vizualizované, takže případné nápravy nebo nastavení výroby jsou velmi rychlé a efektivní. Do roku 2021 plánujeme proinvestovat další téměř miliardu.

Jaký je poměr inovací produktů a výrobních technologií?

U nás inovace a vývoj nového produktu vždy obnáší i inovace a investice do výrobních technologií. Takže investičně jsou položky propojené.

Inovace nakupujete, nebo jsou ve vaší společnosti řešeny vlastním vývojovým týmem?

Obecný výzkum pro nás řeší vlastní výzkumné centrum v Brně v Technologickém parku. Zde se zkoumá především životnost, chování ložisek v aplikaci, zatížení ložiska a volba vhodných materiálů, také se zde řeší simulace a výpočty parametrů ložisek. Roční rozpočet centra je 30 milionů.

Mimo to ale samozřejmě každá zakázka projektově prochází svým vlastním produktovým vývojem ve spolupráci s klientem. Takové ladění končí přípravou konkrétní inovace produktu, ale i adekvátní linky.

Konkrétní obráběcí a měřicí technologie nakupujeme, například nedávno to bylo nové měřicí zařízení za 25 tisíc eur, které okamžitě detekuje případné vady, ale i příčiny poškození ložiska – sledovat příčinu, a tím i místo nebo část linky, která poškození zavinila, je velmi důležitý prvek zpětné vazby s podstatným vlivem na nápravu případné poruchovosti. Co mě ale nejvíce těší je, že vlastní návrh konstrukcí, poptávku a realizaci všech technologií řeší čistě místní čeští a slovenští zaměstnanci a jsme tak plně zodpovědní za inovace a realizaci technologií v našem závodě.

Jakým způsobem spolupracujete na inovacích s vysokými školami?

Koyo podporuje české školství od úrovně mateřských škol například nákupem polytechnických stavebnic, pro základní školy nabízíme exkurze pro studenty a výchovné poradce. Od středních škol lze hovořit o spolupráci například v různých softwarových, ale i reálných konstrukčních soutěžích a samozřejmě praxe ve výrobě. S konkrétními ústavy vysokého školství jsou to dlouhodobé společné úkoly a zadání na bázi reálných projektů – toto je několik aktuálních příkladů: VUT v Brně, Fakulta strojního inženýrství – projekt optimalizace vnitřní geometrie ložisek, Big Bertha – projekt optimalizace designu ložisek, Fakulta chemická – spolupráce na materiálovém řešení ložiskových klecí (hliníkové slitiny), VUOS v Praze (Výzkumný ústav organických syntéz) – spolupráce při snižování hlučnosti (vývoj a definice hodnocení vlnitosti), dále spolupracujeme s VŠB-TU v Ostravě, UTB ve Zlíně, UP v Olomouci či Vysokou školou logistiky v Přerově.

Na většině zmíněných škol se také vlastními silami staráme, aby o možnosti se společností Koyo navázat spojení nebo pro firmu pracovat studenti věděli.

Z laického pohledu se jeví ložisko jako produkt, na kterém není co inovovat. Jdou inovace směrem ke snížení nákladů, úsporám času nebo zvýšení kvality?

Inovace musí respektovat trendy stěžejního oboru, pro nás je to automotive, kterému teď kraluje downsizing. Trendem je menší množství použitého materiálu, tím pádem nižší hmotnost a menší stopa CO2. Důležitým aspektem je úspora hmotnosti, např. pro zákazníka – společnost Jaguar – jsme ušetřili 30 procent. Díky zvýšení přesnosti o minimálně 20 procent se radikálně snížila hlučnost. To vše má v důsledku vliv na rostoucí komfort cestujících. Zároveň zvyšujeme životnosti o minimálně 15 procent.

Vyrábíme tři nově vyvinuté typy ložisek: LN (Low Noise) – válečková ložiska s nejnižší možnou hlučností, aktuálně se mimo jiné používají pro vyvažovací systémy prémiových vozů; LF (Low Friction) – jehličková ložiska, která díky extrémní přesnosti zpracování snižují tření na minimum, zároveň mají maximální životnost, a LNT (Low Noise Transmission) – nejnovější řadu ložisek pro Porsche. Jsou to válečková ložiska zacílená na nejnižší možnou hlučnost a špičkový komfort pro cestující.

Samozřejmě musíme vnímat vývoj elektromobility. Zajímavým příkladem této cesty je například vývoj ložisek pro první elektromobil od firmy Jaguar, I‑PACE.

Nejsou části ložiska jako produkty vhodné pro výrobu technologií 3D tisku?

V 3D řešíme tisknutí nástrojů a nářadí pro nové prototypy ložisek – to umožňuje velké zrychlení našich procesů, a tím 3D tisk zapadá do trendu zkracování cyklů vývoje i výroby v automobilovém průmyslu. Nicméně pro testování samotných prototypů ložisek vyžadují automobilky již produkty v reálném stavu z klasického procesu, jak půjdou z linky – tedy z originálních materiálů a v adekvátních strojírenských úpravách.

Ocenění Progresivní firma, Zaměstnavatel roku, Zodpovědná firma, Bezpečná firma apod. Tým zaměstnanců Koya působí navenek velmi uvědoměle a sportovně – hromadné účasti na běžeckých akcích, dojíždění na kole, různé projekty – je to vše záměr HR oddělení mít zaměstnance se zdravým tělem a duchem? Je to kritérium náboru?

Image zdravého podniku jednoznačně pomáhá získávat zájem potenciálních zaměstnanců. Každopádně v reálu cíleně podporujeme konkrétní aktivity také k udržení zdraví stávajících kolegů. Ve firmě je úspěšně využíván benefitní systém například příspěvků na sportovní nebo relaxační aktivity, ale také přímá motivace snížení nemocnosti. Zaměstnanci i firmě se jednoduše vyplácí, když jsou všichni zdraví. I tak někdy narazíme na nepochopení situace nebo otočení argumentu proti benefitu. Některým lidem občas nedochází, že na vybrané benefity dosáhnou pouze za určitých podmínek – a když je nenaplní, tak nepřijde benefit, ale ani sankce. Podle aktuálních výsledků firmy také vyplácíme částečné 13. a 14. platy a vánoční příspěvek.

Modernizovali jste školicí místnost – ta bude přesně simulovat výrobní halu, aby si zaškolovaní nováčci mohli „osahat“ všechny potřebné technologie už na školení. Znamená to, že je třeba nové zaměstnance hodně adaptovat pro váš provoz, resp. už připravovat na automatizované a robotizované provozy?

Situace na trhu práce nenabízí mnoho volných šikovných strojařů. Na druhou stranu pro některé pozice v naší výrobě nevyžadujeme strojařské vzdělání, dokonce ani zkušenost. Dobré jméno firmy Koyo, respektive pracovní podmínky a motivace pravidelně přilákají k našim linkám mnoho lidí z různých oborů mimo strojařinu. Naše školicí místnost simulující reálnou linku velmi pomáhá adaptovat na naše automatizované linky právě i lidi, kterým se nikdy ani nezdálo o výrobě ložiska. Tak vlastně obecně pomáháme rekvalifikačnímu procesu a pracují u nás i řidiči kamionů, kuchaři a prodavačky.

Pro úplnou spokojenost vedení i zaměstnanců potřebujeme s MHD Olomouc dohodnout novou autobusovou zastávku v sousedství firmy. Budeme prosazovat stabilní název Koyo.

Tomáš Pochop, foto: Mojmír Langer