DGS Druckguss Systeme s.r.o. byla první privátní slévárnou v Československu po roce 1989

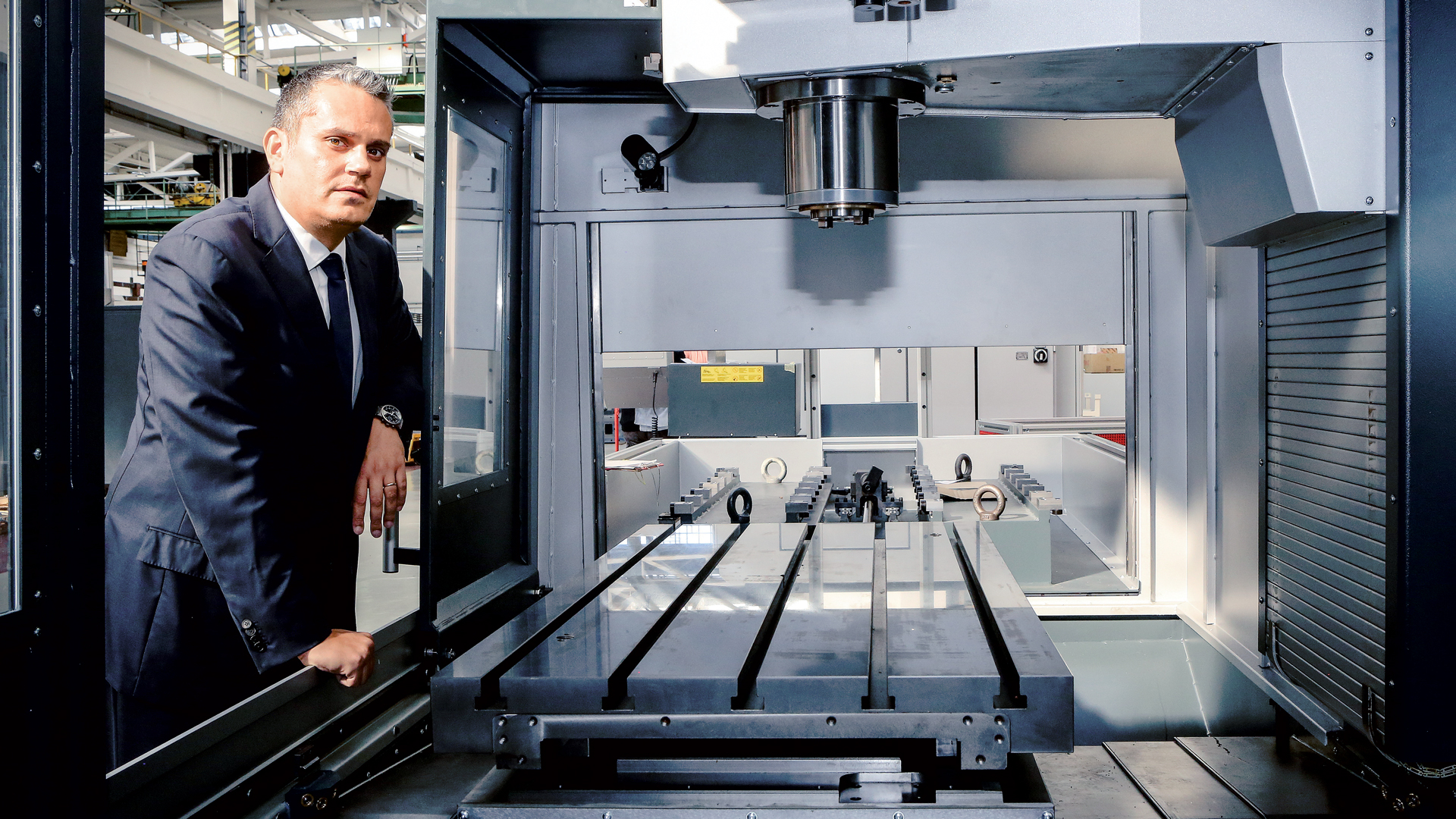

„Byli jsme první privátní slévárnou v Československu po roce 1989,“ zdůraznil v interview pro Svět průmyslu Luboš Pfohl, ředitel a jednatel DGS Druckguss Systeme s.r.o. Společnost, sídlící v Liberci, byla sice zapsaná do obchodního rejstříku v roce 2000, její historie se ale vztahuje již k roku 1990, kdy podnikatel František Svobodník založil firmu Alupress. V současné době se společnost zabývá výrobou přesných tlakově litých odlitků ze slitin hliníku, jejich opracováním, povrchovou úpravou a následnou montáží komponentů pro automobilový průmysl. Zajišťuje konstrukci a výrobu forem pro tlakové lití odlitků, včetně výroby střihových nástrojů a jednoúčelových zařízení. Zaměstnává přibližně 400 lidí. Tržby za rok 2016 dosáhly téměř 1,243 miliardy korun. Vlastníkem je švýcarská společnost DGS Druckguss Systeme AG.

Váš výrobní program představují odlitky. Kde je v autě můžeme vidět?

Všechny odlitky, ať již jde o konvenční, či strukturální díly, vyrábíme pro automobilový průmysl a jsou de facto schované pod karosérií čili na první pohled je nevidíte. Otevřete-li kapotu automobilu, konvenční hliníkové tlakově lité díly tvoří víko i blok motoru, jako další příklady poslouží olejová pumpa, klimatizace či alternátor.

Lze říct, jakých produktů vyrábíte nejvíc?

Početně nejvíc dodáváme montovaných sestav, například držák tlumiče pro firmu BASF, jenž se skládá ze spodního tělesa, víčka a dílu speciálně vyvinutého BASF pod názvem Cellasto. Tento materiál nahrazuje klasickou gumu a má lepší vlastnosti, třeba u odpružení. Sestavu, tvořenou ze tří dílů, rolujeme dohromady zastudena. Držáky tlumiče ovšem děláme rovněž pro VW, Toyotu, Volvo atd. Ročně vyrobíme přibližně sedm milionů kusů. K zajímavým produktům patří také kompletní olejové pumpy pro Daimler, podpěry motorů pro Audi, střešní nosiče pro Škodu Auto. Náš záběr je široký.

Platí stále, že ročně vyrobíte pět tisíc tun odlitků a sortiment tvoří přes 300 druhů dílů?

Za rok 2016 jsme vyrobili, a tedy i prodali, 5 800 tun odlitků. Co se týče aktivních položek dílů, těch máme „jenom“ 180, razantně jsme zoptimalizovali portfolio dílů i zákazníků.

Můžete uvést příklady konvenčních a strukturálních dílů?

Konvenční tlakový odlitek představuje například olejová pumpa motoru zhotovená z klasické slitiny DIN 226, vedle motoru jej najdeme i u pláště převodovky. Strukturální díly představují pokrok: dříve se u ocelových karosérií například podběh blatníku nýtoval a svařoval ze sedmi kusů, strukturální díl je v podstatě jeden, čímž odpadá montáž uvedených dílů. Přínosy jsou zřejmé: redukuje se hmotnost sestavy, váha podběhu je nižší o 30–40 procent, zvyšuje se pevnost, což potvrzují crashtesty. Zlepšuje se pružnost, mez tahu, kluzu… Zmíněné mechanické vlastnosti se vymykají konvenčním dílům a jsou de facto identické s hliníkovými profily, které společně s odlitky a výlisky tvoří celou karoserii automobilu.

Jak vyznívá tržní podíl jednotlivých produktů, tj. strukturální díly, konvenční díly, montáže?

Podíl strukturálních dílů každoročně roste, letos budou tvořit více než 53 procent z objemu tržeb, konvenční díly 45 procent a montáže dvě procenta. V případě montáží dostáváme od subdodavatelů jednotlivé vstupní materiály a „jen“ je montujeme dohromady. Příkladem může být řadicí páka pro VW.

Kolik procent produkce exportujete?

Aktuálně exportujeme 92 procent výrobků, pro ČR zbývá osm procent. Evropa je pro nás klíčovou destinací, z konkrétních zemí bych vyzvedl Německo (78 %), Maďarsko (5 %), Finsko (4 %), Švýcarsko (2 %), Polsko (1,5 %), ostatní (1,9 %). Mimo kontinent prakticky nevyvážíme.

Kdo jsou klíčoví zákazníci? Jste kapacitně plně vytíženi?

V současné době mezi klienty náleží první místo firmě Daimler, jež vede ať již u konvenčních, či strukturálních dílů, další pozice přísluší společnostem Audi a BASF. Z hlediska objemu zakázek mohu uvést, že na tři roky dopředu máme kapacity naplněné.

Můžete připomenout nejdůležitější investiční akce? Počítali jste s nákupem čtvrtého licího pracoviště, 3D měřením, druhým rentgenem…

Jak jste naznačil – zrealizovali jsme nákup, instalaci a uvedení do provozu čtvrtého kompletně automatizovaného licího pracoviště od firmy Bühler, pořídili tři CNC stroje od firem Chiron a Deckel Maho, koupili 3D měření od firmy Mitutoyo a druhý rentgen. V budoucnu počítáme s nákupem obráběcích CNC strojů, jednoúčelových zařízení pro montáže Helicoil atd. Pracujeme na projekčních pracích souvisejících s dalším rozšiřováním podniku v Liberci. Naše výrobní plochy se rozšíří o 10 000 m2, uplatnění zde najde 200 nových zaměstnanců a odhadované investice přesáhnou miliardu korun. V těchto nových prostorech plánujeme kompletní následné zpracování strukturálních dílů včetně expedice k našim zákazníkům. Zahájení výroby je stanoveno na konec roku 2019.

Jakou pozornost věnujete inovacím? Podílíte se také na vývoji produktů?

Samozřejmě víme, kdy automobilka začíná připravovat nástupce stávajícího modelu vozu, proto se s ní snažíme komunikovat hned v počátku, takže se dá říct, že třeba náš technický úsek a vývoj úzce spolupracuje s vývojovým oddělením zákazníka, probírá se a diskutuje konstrukce dílů s ohledem na životnost nástroje, mechanické vlastnosti a další opracování – s cílem minimalizovat náklady. Vycházíme přitom z našeho aktuálního know-how, produkce a projektů.

Plán na rok 2016 počítal s tržbami ve výši 1,25 miliardy korun. Podařilo se?

Skutečnost činila 1,243 miliardy korun, což je proti plánu odchylka minus dvě procenta, toto ale beru jako fakt, že plánujeme dobře. V minulém období jsme tržby navýšili oproti předchozímu roku o 26 procent, hlavním důvodem byl náběh výroby a dodávek strukturálních dílů zajišťovaných na třech strojích, a protože šlo o velké díly s následným opracováním se slušnou přidanou hodnotou, odrazilo se to přímo v prodejních cenách a celkových tržbách.

Nakolik se ve vašem oboru projevuje konkurence?

Konkurence je stále složitější a určitě větší. Pozorujeme, že malé firmy se spojují a snaží se využít synergických efektů, nabídnout zákazníkovi komplexní služby, tzn. od vývoje přes výrobu až po dodávky just in time, což vede k tlaku na targetové ceny, a to nejen u odlitků. Dalším rysem je kupování firem. Například Magna, která se zabývá například výrobou plastů pro automotive, koupila tlakovou slévárnu hliníku, čímž rozšířila portfolio produktů. Nadnárodní koncerny rozšiřují nabídku globálním zastoupením, proto mají lepší šanci u automobilek s novými aktivitami uspět.

Nedostatek kvalitních zaměstnanců je evergreen většiny firem v Česku. Týká se i vás?

Jsme součástí českého pracovního trhu, takže určité problémy s lidmi máme i my, nikoliv však na úrovni středního a vyššího managementu, tam evidujeme minimální fluktuaci. Ale u nižších článků rovněž složitě hledáme kvalitní zaměstnance a v nejbližší době se situace nejspíš nijak nezmění. U stávajících zaměstnanců zvyšujeme jejich kvalifikaci prostřednictvím školení na různých úrovních, nedávno jsme využili i dotaci z EU, a to u projektu Řízení a plánování kvality APQP.

Jaké vývojové trendy pozorujete?

Dnes každá firma hledí ne jen dva až tři roky dopředu, nýbrž dále do budoucna. Ve všech pádech se skloňuje elektromobilita, jež nesmírně ovlivní výrobce v automobilovém průmyslu, kupříkladu z pohledu konvenčních dílů. Představíte-li si elektroauto, tak v něm klasický motor prostě není, elektromotor je zhotovený z profilu, tudíž neobsahuje klasické tlakově lité odlitky. Podobně závažná témata představují carsharing a konektivita. Vzhledem k tomu, že celá Evropa je závislá na automotive, zmiňované věci radikálně ovlivní výrobce automobilů, pro podniky bude nejbližší období představovat velkou výzvu.

Na které úkoly se vy coby top manažer zaměříte?

Rád bych připomněl, že se nám povedlo de facto jako prvnímu v republice doopravdy zavést sériovou výrobu strukturálních dílů, čímž jsme naplnili svoji vizi. Proto ji v současné době přepracováváme. V rámci nejbližších strategických cílů se soustředíme na rozšíření výroby v Liberci, dále hodláme naplnit představu, kdy by poměr strukturálních dílů vůči konvenčním činil 60 ku 40 – avšak s podmínkou, že v případě konvenčních dílů nepůjde o „klasiku“ pro dieselové motory, protože ty se budou redukovat. Rozhodně se chceme zaměřit na vývoj. Vše totiž souvisí s rozvojem elektromobility, kvůli ní budeme muset klientům nabízet „sexy řešení“. Novým autům bude odpovídat jiná konstrukce, redukce hmotnosti, zvyšování kvality, respektování cen atd. Daná problematika se stává důležitou výzvou pro dodavatele v automobilovém průmyslu. Vyzvednu ještě jeden důležitý bod, a tím je budování firemní kultury. Soustředíme se na tři témata, jež jsme získali zpětnou vazbou od všech našich zaměstnanců: řešíme postavení jednotlivce, úlohu týmu, roli firmy a co je pro každý z vyjmenovaných článků nejdůležitější. Snažíme se u nás vytvořit podmínky, aby zaměstnanci, kteří jsou základem úspěchu, měli zájem a motivaci ve firmě pracovat, dokázali se s ní identifikovat, byli hrdí a viděli v ní jistotu pro sebe i své rodiny.